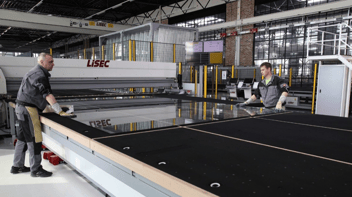

Aufgrund seiner hervorragenden Eigenschaften wie Sicherheit, Schallschutz, UV-Schutz sowie

der Einsatzmöglichkeiten als gestalterisches Element findet Verbundglas immer mehr Anwendungen.

Insbesondere in den Bereichen Architektur, Fahrzeugbau und Solarenergie nimmt der Anteil

von Verbundsicherheitsglas stetig zu. Neue Technologien wie intelligente Gläser und verbesserte Herstellungsverfahren tragen zur Entwicklung neuer Anwendungen bei.

-1.png?width=651&height=419&name=White%20Paper_Draft_de_CG_MM_MJ%20(1)-1.png)

Wie funktioniert State-of-the-Art Verbundglasherstellung?

|

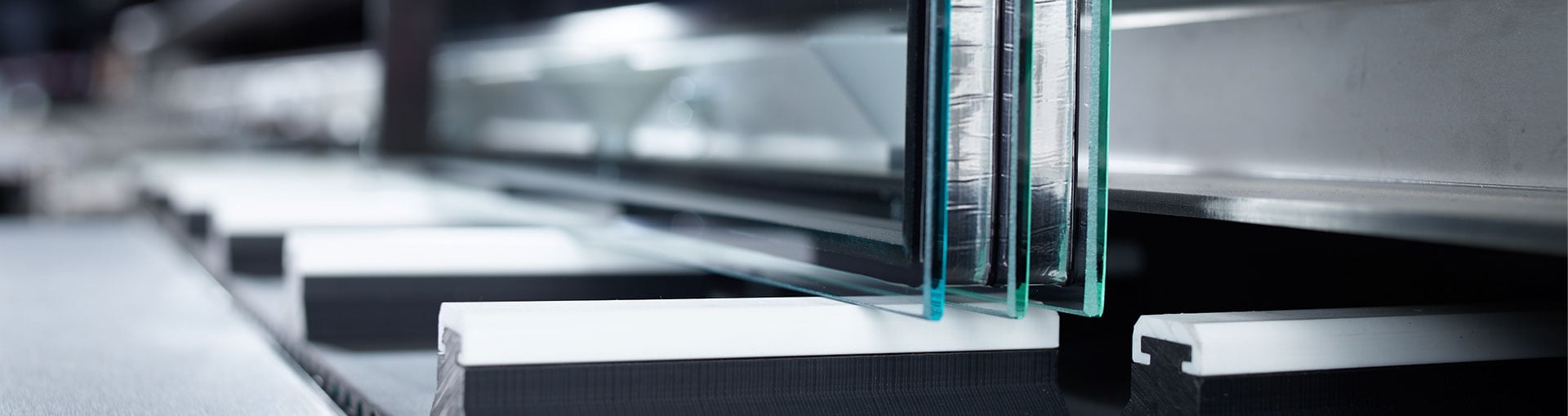

Glas vorbereiten Einzelgläser werden auf den Rolltransport- oder Kipptisch aufgelegt und horizontal liegend gewaschen. |

Folie vorbereiten Die hochreißfeste Folie (meist PVB) wird maschinell abgewickelt, auf die gewünschte Länge abgeschnitten und auf das erste Glas gelegt. |

Vorverbund Prozess Das Glas wird automatisch vermessen, um die nachfolgenden Schritte optimal vorzubereiten. |

Autoklav Prozess Die Glaspakete werden im Autoklav (gasdicht verschließbare Druckkammer) bei ca. 140 °C und 12 bar Druck bei einer Haltedauer von ca. 45 bis 60 Minuten und einer Gesamtdauer von ca. 2 bis 6 Stunden laminiert. |

WelchEr Hersteller-Typ Bin Ich?

Finden Sie Ihr Herstellerprofil durch Addieren der Buchstaben!

1) Wie organisieren Sie Ihre Laminierglasfertigung?

- Manuelle Be- und Entladung, manuelles Folienlegen

und Zuschneiden, automatisches Ausrichten der Gläser, automatisches Positionieren der Gläser – ca. 4 Personen (a)

- Ergonomische Arbeitsweise: Be- und Entladung via Kipptisch, automatisches Ausrichten der Gläser, automatisches Positionieren der Gläser, Folienlegen unterstützt durch manuell ausgelösten, maschinell exakten Querschnitt der Folie – ca. 3 bis 4 Personen (b)

- Teil- bzw. vollautomatisierte Prozesse inkl. maschinellem Folienlegen, maschinelle Folienlängenmessung, automatischer maschineller Folienquerschnitt auf die eingestellte Folienlänge, automatisches Entfernen des Folienüberstandes an allen vier Seiten bei Rechteckformaten – ca. 3 Personen (c)

2) Welchen Platzbedarf hat Ihre Laminierglas-Anlage (inkl. Magazin, Schutzraum)?

Abmessungen ausgehend von gerader Bauform, für Glasmaße bis zu max. 2,6 m x 5 m.

- ca. 39 m oder weniger (L-förmige Lösung) (a)

- ca. 41 m (b)

- ca. 46 m (c)

3) Welche Produkte wollen Sie überwiegend auf Ihrer Linie fertigen?

- Innentüren mit vielen unterschiedlichen Folientypen (klar, transluzent oder Farbfolien)

Produktion in geringer bis mäßiger Menge (a)

Produktion in große Menge (b)

- Brüstungen und Glasvordächer

Produktion in geringer bis mäßiger Menge (b)

Produktion in große Menge (c)

- Begehbare Gläser

Produktion in geringer bis mäßiger Menge (b)

Produktion in große Menge (c)

- Durchschusshemmende Gläser

Produktion in geringer bis mäßiger Menge (a)

Produktion in große Menge (b)

4) Worauf legen Sie großen Wert?

- Eine kleine, kompakte Anlage mit niedrigen Anschaffungskosten. Eine ökonomische und ökologische Produktion mit geringem Ausschuss und vorinstallierten Rezepten ist mir wichtig. (a)

- Ergonomisch Arbeiten steht im Vordergrund. Eine ökonomische und ökologische Produktion mit geringem Ausschuss und vorinstallierten Rezepten ist mir wichtig. (b)

- Sowohl ergonomisches Arbeiten als auch teil- und vollautomatisiertes Arbeiten von Menschen und Maschine mit möglichst wenig Personal. Eine ökonomische und ökologische Produktion mit geringem Ausschuss und vorinstallierten Rezepten ist mir wichtig. (c)

Auswertung:

|

Überwiegend (a): Typ Compact |

Überwiegend (b): Typ Comfort |

Überwiegend (c): Typ Premium |

|

Die kosteneffizienteste Art der Vorlaminierung für ein geringes Volumen von Verbundglas. |

Eine komfortable und ergonomische halbautomatische Hochgeschwindigkeits-Verbundglas-Produktion optimal für eine große Produktvielfalt und viele Sonderformen bei mittlerem bis hohem Volumen. |

Eine komfortable, ergonomische, personalschonende hochautomatisierte Hochgeschwindigkeits-Verbundglas-Produktion optimal für ein großes Produktionsvolumen von vorwiegend rechteckigen Elementen. |

Lese-Empfehlung:

Diese Links könnten für Sie besonders interessant sein:

| Schlüsselelement Folienlager |