Der Autoklav ist der letzte Schritt im Produktionsprozess, der die vorbereiteten Komponenten zusammenfügt. Gerade deshalb sind auch bei diesem Prozessschritt hohe Qualität und möglichst geringer Ausschuss entscheidend, denn sie bedeuten…

...Kosten- und Zeitersparnis

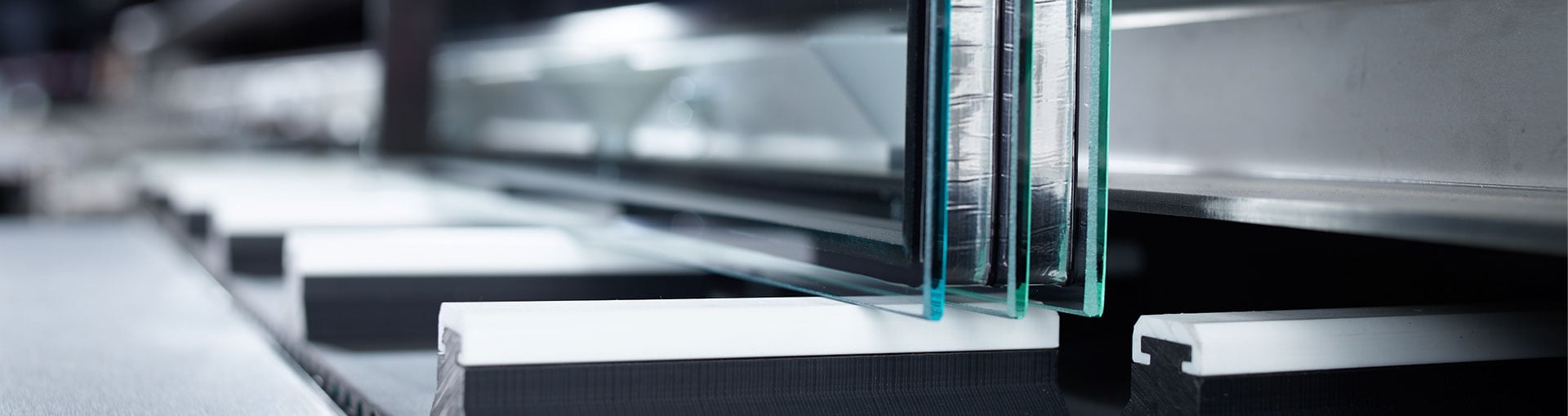

Gläser für den Vorverbund durchlaufen Zuschnitt und Kantenbearbeitung, enthalten evtl. Ausschnitte, Lochbohrungen oder sind vorgespannt, bevor sie den Vorverbund erreichen. Durch die hohen Kosten am Produkt ist eine Nachproduktion teuer und führt zu Wartezeiten. Ein Trennen der Gläser in der Produktion, wie es bei hochwertigen Isoliergläsern angewandt wird, ist hier nicht mehr möglich, weshalb der Ausschuss unter 1 % liegen sollte.

...Zufriedene Kunden.

Ein verlässlich hochwertiges Endprodukt kann fristgerecht und entsprechend der vereinbarten Qualität geliefert werden. Das schafft Planungssicherheit und Zufriedenheit bei allen weiteren Verarbeitern und letztlich auch beim Architekten und Endkunden.

...Nachhaltigkeit.

Keine zusätzliche energieintensive Produktion, keine Entsorgung von Gläsern, keine ungeplanten, ineffizienten Teillieferungen, und dadurch weniger CO2-Belastung.

Qualitätssicherung in der Verbundvorbereitung

Automatische Glasdicken- und Beschichtungserkennung

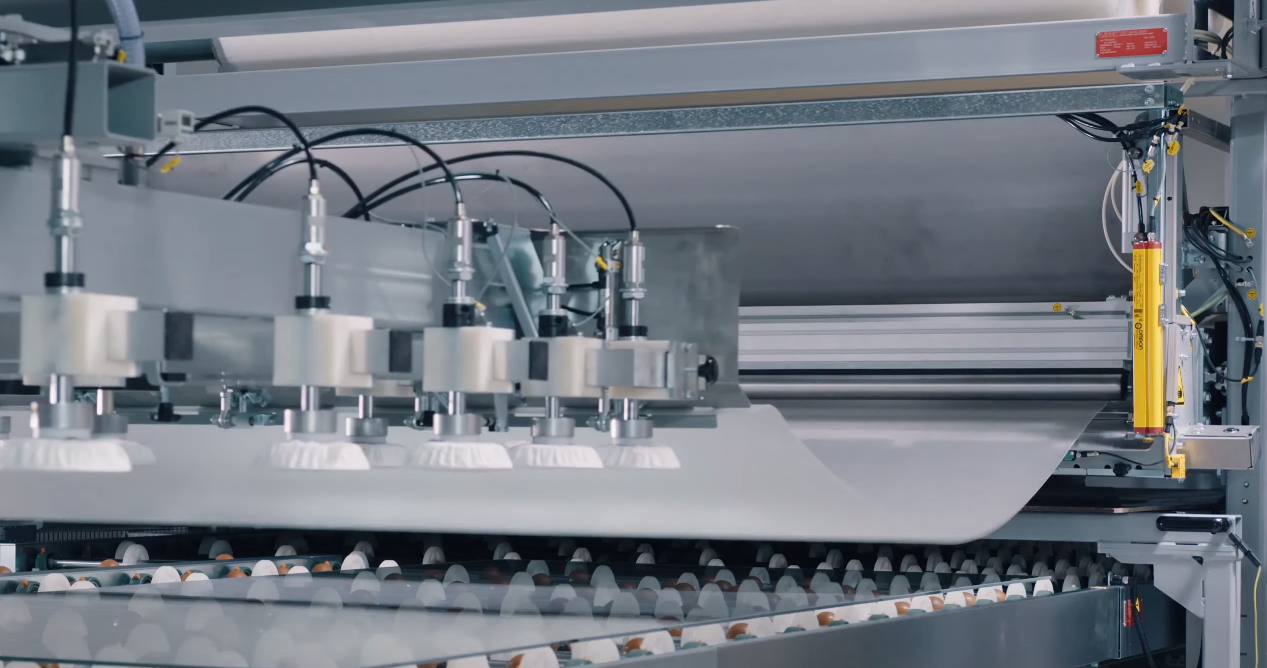

Vor dem horizontalen Waschtisch werden sowohl die Glasdicke gemessen als auch geprüft, ob sich eine Low-E Beschichtung auf der Oberseite des Glases befindet. Entsprechend reagiert die Maschine.

Die Waschmaschine erkennt Glasdicke und Beschichtung

Die Bürsten werden auf die Glasdicke voreingestellt, bei Erkennung von Low-E Beschichtungen können zwei Reinigungswalzen mit hartem Bürstenbesatz hochgefahren werden, während eine Reinigungswalze mit weichem Bürstenbesatz die Oberseite des Glases schonend reinigt.

Die permanente Kontrolle der Leitfähigkeit des Wassers und die Einhaltung des zulässigen Bereiches von meist unter 20 µS ist die Grundvoraussetzung für jeden Laminiervorgang.

Automatisierte Berechnung von Einflussgrößen

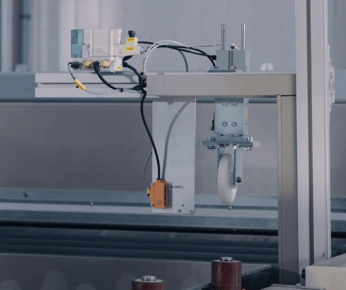

Vor dem Weitertransport in den Vorverbund Ofen wird die Breite, Länge und Dicke des Glas-Folie-Pakets vermessen und ggf. mit den Auftragsdaten gegengeprüft.

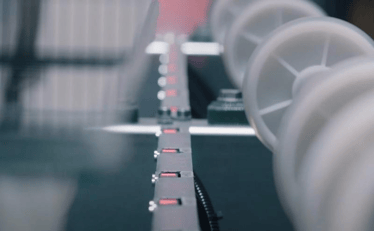

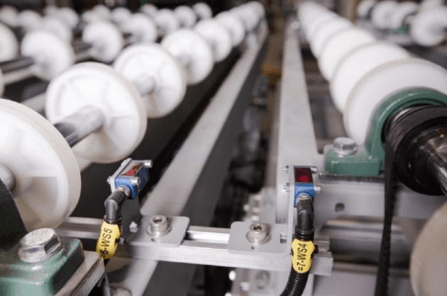

Breitenvermessungs-Sensoren vor dem Ofen

optimieren die Presskraft auch bei Sonderformen.

Aufgrund der Breitenvermessung ist dem System über die gesamte Glaslänge bekannt, wann welche Presskraft auf das Glaspaket einwirken soll. Gerade bei Sonderformen, wo die Presskraft an schmalen Stellen niedriger sein muss als bei breiten Stellen, ist dies ebenso von großer Bedeutung wie das parallele Verpressen der Gläser ohne Einknicken, wie man es von hydraulischen Systemen kennt. Dies beugt Beschädigungen und Ausschuss vor.

Sensoren an der Linie, um die Position des

Glases zu erkennen und das Glas zu stoppen

Der intelligente Ofen

Die häufigsten Gründe für Ausschuss im Vorverbund-Ofen sind nicht-paralleles Pressen (speziell bei Sonderformen), Pressen über die Glaskante, zu hohe/niedrige Temperatur der Folie, zu hohe Presskraft, ungenaue Pressung und Blasenbildungen. Daher müssen die Parameter für den Vorverbundofen optimal gewählt werden.

Produktspezifisch optimierte Rezepte

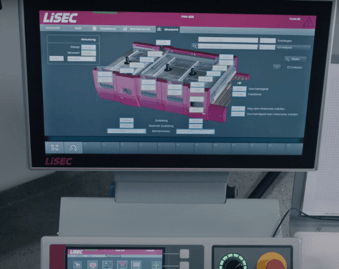

Die Rezeptbibliothek steuert den Vorverbundprozess bis ins Detail

Ein Faktor für das bestmögliche Ergebnis ist die Rezeptauswahl. Die hinterlegte Datenbank mit Vorschlägen für den erfolgreichen Vorverbund unterschiedlicher Glastypen kann vom Nutzer später verändert und erweitert werden.

Einstellbare Parameter inkludieren: Temperatur der Vorheizzone und der beiden Hauptheizzonen, Intensität der oberen und der unteren Infrarot-Strahler (separat schaltbar, z.B. bei Beschichtungen), die Konvektion, die Soll-Ofentemperatur, Transportgeschwindigkeit und die Presskraft der Vorverbundpressen.

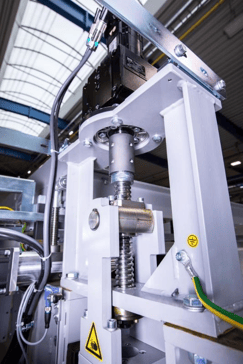

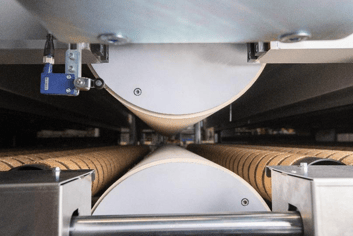

Punktgenaues Pressen

Durchläuft eine Sonderform die Linie wird abhängig von der Glasbreite die Presskraft reduziert bzw. erhöht – vollautomatisch ohne Zutun des Personals. Über die Glasbreitenvermessung wird aber nicht nur die erforderliche Presskraft ermittelt, sondern auch die genaue Position der vorderen Glaskante. So wird erst knapp hinter der Kante mit der akkuraten Pressung begonnen. Das verhindert Glasbrüche an der Kante und es entsteht weniger Abnützung an den Walzen. Durch die Viskosität und Materialstärke des Naturkautschuk-Mantels der Rollenpressen kann vom Punkt des Aufsetzens bis zur vorderen und hinteren Glaskante Druck ausgeübt werden, um hier ein optimales Ergebnis zu erzielen.

Servospindel bei der Presse

des Vorverbundofens

Presswalzen aus Naturkautschuk für punktgenaues Pressen

Transportgeschwindigkeit

Die Transportgeschwindigkeit hat einen großen Einfluss darauf, wie stark sich das Glas-Folie-Paket erhitzt. Wird es zu schnell transportiert erfolgt keine vollständige Durchwärmung. Ist der Transport zu langsam, wird die Folie zu klebrig und die Luft zwischen Folie und Glas kann durch die Presswalzen nicht mehr verdrängt werden. Beides führt zu einem schlechten Laminat. Sensoren am Ofenausgang optimieren die Transportgeschwindigkeit, indem sie die Oberflächentemperatur des Glases ständig mit den Sollwerten aus den Rezepten abgleichen, und die Geschwindigkeit selbstregulierend anpassen.

|

|

4 Möglichkeiten, um… |

|

|

||

Fazit

Aufgrund der vorgelagerten, zeit- und kostenintensiven Prozesse muss das Ziel im Autoklav-Prozess

100 % Qualität mit null Ausschuss sein. Dazu können im Vorverbundprozess verschiedene Qualitätssicherungsmaßnahmen eingesetzt werden. Sensortechnik und eine umfangreiche Rezeptbibliothek stellen bei jedem Produkttyp das bestmögliche Laminatergebnis sicher.

*Bei den in diesem Artikel angegeben Zahlen handelt es sich lediglich um Richtwerte.

Mehr dazu im Whitepaper: