Große Glasformate, hohes Gewicht und empfindliche Oberflächen stellen besondere Anforderungen an die Logistik in der Flachglasindustrie. Von der Rohglas-Anlieferung über interne Abläufe und Verarbeitungsschritte bis zur Auslieferung fertiger Produkte entscheidet ein gut abgestimmtes Logistikkonzept über Effizienz, Wirtschaftlichkeit und Qualität eines Produktionsstandorts.

ROHGLAS-TRANSPORT MIT INNENLADER-SYSTEMEN

Der Transport von Rohglas erfolgt in der Regel mit sogenannten Innenlader-Lkws. Diese bestehen aus einer herkömmlichen Zugmaschine und einem speziell konstruierten Anhänger. Im Inneren des Anhängers befindet sich ein Innenlader-Gestell, auf dem die Rohglasscheiben stehend transportiert werden. Üblich sind Glasformate von etwa 6 Metern Länge und 3,30 Metern Höhe.

Zum Entladen fährt der Lkw in die Halle des Flachglasverarbeiters ein und setzt das komplette Innenlader-Gestell automatisiert ab. Danach verlässt er den Betrieb wieder und nimmt dabei meist ein leeres Gestell mit, welches zum Glashersteller zurücktransportiert und dort erneut mit Rohglas bestückt wird. Auf diese Weise entsteht ein kontinuierlicher Logistikkreislauf zwischen Glashersteller und -verarbeiter.

WARUM ERFOLGT DER GLASTRANSPORT STEHEND?

Der vertikale Transport von Glas hat mehrere Gründe. Zum einen ermöglicht er den Transport großer Formate innerhalb der gesetzlichen Abmessungen für den Straßenverkehr. Würden Jumbo-Scheiben liegend transportiert, läge bereits die schmalere Glasseite mit 3,30 Metern über den zulässigen Fahrzeugmaßen.

Zum anderen spielt das Gewicht eine entscheidende Rolle. Innenlader-Lkws transportieren bereits heute rund 20 Tonnen Glas. Eine horizontale Stapelung würde das Gewicht weiter erhöhen und Spezialtransporte erforderlich machen, die mit höherem Aufwand, Mehrkosten und zusätzlichen Sicherheitsrisiken verbunden wären. Der vertikale Transport hat sich daher als effizienter und sicherer Industriestandard etabliert.

Interne Glaslogistik

Der tägliche Rohglasbedarf bestimmt, wie die interne Glaslogistik aussehen muss. Er hängt stark von der Größe und Auslastung eines Betriebs ab: Mittelgroße Glasverarbeitungsbetriebe bewegen schnell rund 100 Tonnen Glas pro Tag, große Produktionsstandorte mit mehreren Zuschneideanlagen, Vorspannöfen und Isolierglaslinien erreichen sogar deutlich höhere Mengen, teilweise mehrere 100 Tonnen täglich. Dabei beschränkt sich Logistik nicht nur auf die Anlieferung des Rohglases. Zwischenlager, interne Transporte und die Bereitstellung von Zwischenprodukten spielen eine ebenso große Rolle.

Vollautomatisierte Glaslager

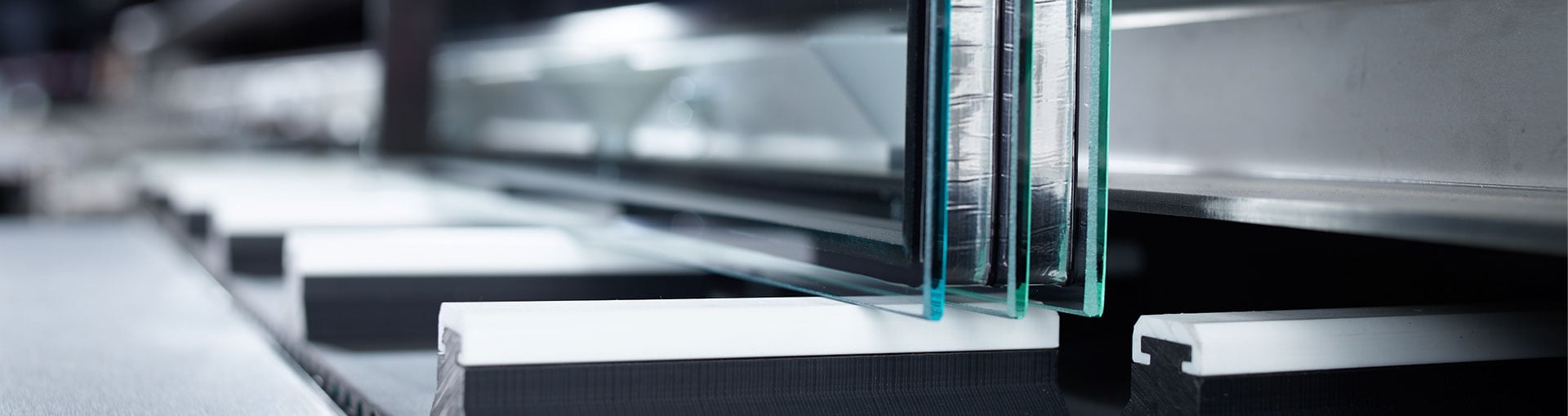

In hochautomatisierten Betrieben erfolgt die Entnahme von Rohglas aus dem Lager vollautomatisch. Zum Einsatz kommen dabei kranbasierte Systeme mit Sauggreifern. Die Kräne bewegen sich entweder auf Hallenschienen oder bodengebundenen Fahrwerken. Das Sauggerüst nimmt die Glasscheiben an der unbeschichteten Seite auf, vereinzelt sie sicher vom Paket und transportiert sie vertikal zu einem Übergabepunkt. Erst am Übergabepunkt wird das Glas von der vertikalen in die horizontale Lage gebracht. Dabei hilft eine Kippstation, welche die Glasscheibe kontrolliert ablegt und an die nachfolgenden Anlagen – in der Regel an den Glaszuschnitt – übergibt.

Glasgestelle, Lagerung und Kommissionierung

Ein zentrales Element der Glaslogistik sind Glasgestelle, auch „Racks“ genannt. Sie dienen sowohl der Lagerung von Rohglas als auch dem Transport fertiger Produkte.

- L-Racks: Einseitig beladbar, werden oft entlang von Wänden aufgestellt.

- A-Racks: A-förmig, beidseitig beladbar, ideal für zentrale Hallenbereiche.

Für hohe Lagerdichten kommen zunehmend Kompaktlager zum Einsatz. Diese bestehen aus beweglichen L-Racks, die nach dem Ziehharmonika-Prinzip zusammengeschoben werden. Wenn ein bestimmter Glastyp benötigt wird, kann der entsprechende Lagerplatz einfach geöffnet werden. Auf diese Weise lassen sich große Glasvolumina auf kleiner Fläche lagern.

zwischen Zuschnitt und Weiterverarbeitung

Glasscheiben durchlaufen zahlreiche Prozessschritte wie Zuschnitt, Kantenbearbeitung, Lackieren, Emaillieren, Vorspannen, Laminieren oder Isolierglasfertigung. Jeder dieser Schritte erfordert aufeinander abgestimmte Transport- und Puffersysteme. Nach dem Zuschnitt beispielsweise werden Gläser entweder manuell oder automatisiert von der Anlage entnommen und auf Glasgestellen abgelegt. In modernen Betrieben übernehmen automatische Puffersysteme diese Aufgabe. Solche Systeme ermöglichen es, Zuschnitte zwischenzulagern und gezielt zu den nächsten Bearbeitungsschritten weiterzuleiten.

Um diese Abläufe zuverlässig zu steuern, kommen Produktionsplanungs- und Logistiksoftwarelösungen zum Einsatz. Diese unterstützen bei der Reihenfolgeplanung, der Auslastung von Puffern und der termingerechten Bereitstellung der Gläser an den jeweiligen Anlagen. In weniger automatisierten Betrieben übernehmen erfahrene Produktionsleiter:innen oder Schichtverantwortliche diese Koordination manuell.

Mehr zum Thema Glaslogistik erfahren Sie in unserem Podcast LiSTEN LiSEC.