Im Zuge der fortschreitenden Automatisierung halten immer mehr Roboter Einzug in den Produktionshallen der Flachglasindustrie. Robotertechnologie verbessert die Prozesssicherheit ebenso wie die Qualität der Glasprodukte.

Wo kommen Roboter aktuell zum Einsatz? Und welche Vorteile bringen sie konkret? Eine Analyse auf Basis von jahrelangem Anwender- und Technologie-Know-how.

rOboter Speziell für die Glasindustrie

Als Branchenvorreiter beschäftigt sich LiSEC schon lange mit der Frage, wie Robotertechnologie für die Glasindustrie nutzbar gemacht werden kann. Dabei gilt es, werkstoff-spezifische Faktoren zu beachten, wie etwa das sanfte Abstellen der Gläser zur Vermeidung von Glasbruch oder die passende Sauger-Technologie. Durch umfangreiche Tests in einer realitätsnahen Umgebung konnten potenzielle Schwachstellen identifiziert und optimale Lösungen gefunden werden, um eine reibungslose Integration der Roboter in den Produktionsablauf zu gewährleisten.

Aktuell finden Roboter insbesondere an drei Punkten der Flachglasbearbeitung Einsatz: Beim Be- und Entladen und beim Rahmensetzen der Isolierglasproduktion und im Härteprozess bei der Härtebettbelegung.

BELaden und entladen

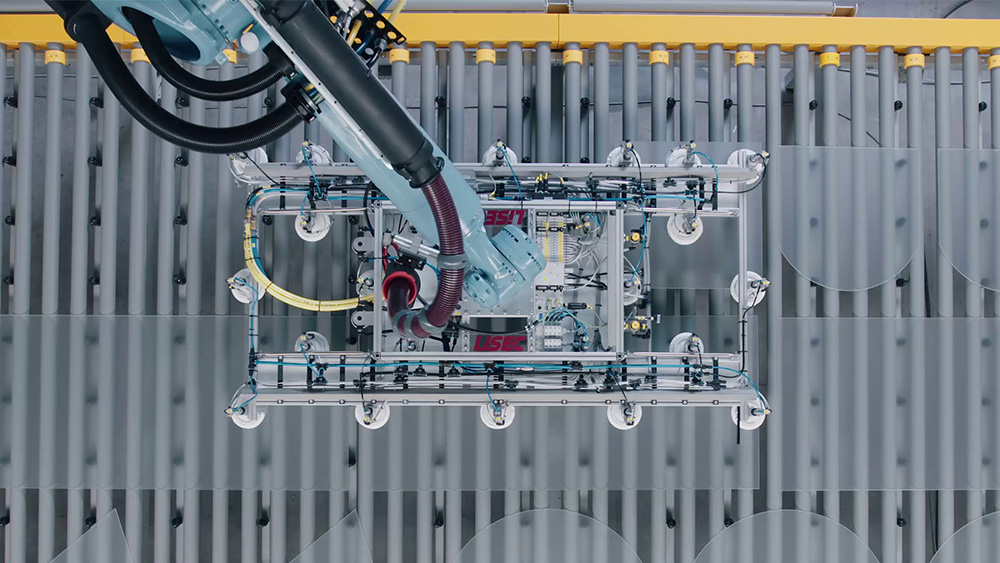

In der Isolierglasproduktion eignen sich Roboter mit einem speziellen Greifer für die Beladung von einem Glas-Bock auf eine vertikale Linie oder von einer vertikalen Linie auf einen Glas-Bock. Dabei heben sie bis zu 480 kg Glasgewicht! Dadurch kann die Isolierglaslinie vollautomatisch mit Einzelgläsern beladen oder mit Isolierglaselementen entladen werden.

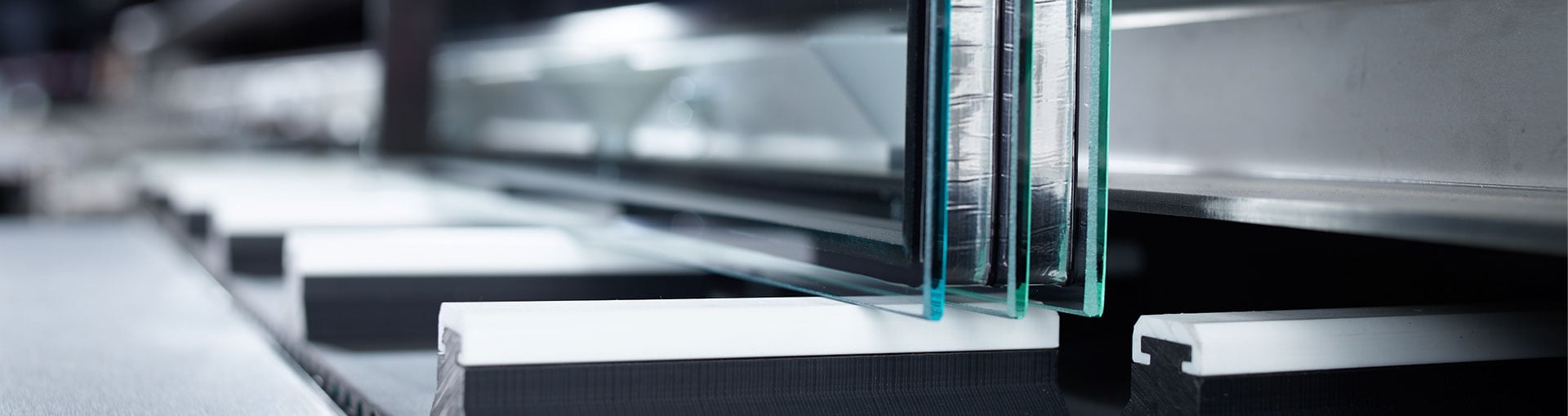

Der Vakuum-Sauggreifer des Roboters passt sich flexibel an die Produkte und Glasböcke an. Die linienförmige Anordnung der Sauggreifer ermöglicht bei Bedarf das Nachdrehen der Elemente, und die fixen Unterstützungsfinger und ausfahrbaren Sauggreifer ermöglichen einen schonenden Transport von Elementen mit thermoplastischen Abstandhaltern.

Warum Roboter zum BELaden und Entladen der Isolierglaslinie?

Durch die automatisierte Be- und Entladung wird eine kontinuierliche Produktion gewährleistet. Beim manuellen Abstellen der Scheiben kann der Sauger abrutschen und die Glasoberfläche beschädigen. Roboter stellen immer wieder gleich präzise ab, so gewährleistet der optimierte Ansaug- und Abstellprozess eine gleichbleibende Produktqualität. In Verbindung mit einer Identifizierung der Glasböcke können Roboter auch flexibel auf unterschiedliche Transportbehälter abstapeln.

Rahmensetzen

Eine weitere Einsatzmöglichkeit für Roboter in der Isolierglasfertigung ist die Bindeglied-Funktion zwischen der Rahmenproduktionslinie und der ISO-Linie. Hier übernimmt der Roboter Abstandhalterrahmen mit beidseits aufgetragenem Butyl aus einer vertikalen Transportstrecke für beschichtete Rahmen, richtet die Rahmen mittels Greifer-System in die erforderliche Position aus und schwenkt zur ISO-Linie. Dort wird der Rahmen mit hoher Positioniergenauigkeit an die exakt mittig auf einer vorgegebenen Position der Rahmensetzstation ausgerichtete Glasscheibe angesetzt. Solche System sind für alle gängigen starren Abstandhaltertypen geeignet, selbst Sprossen können verarbeitet werden!

Warum Roboter zum RAHMENSETZEN?

Rahmensetzen erfordert Präzision und Effizienz. Der Einsatz eines Roboters ermöglicht eine optimierte Rahmensetzung, die zu hochwertigen Endprodukten führt. Da der Rahmen vom Abheben nach dem Butylieren bis zum Ansetzen am Glas immer allseitig geklemmt ist, ergibt sich für alle Rahmengrößen ein prozessstabiler Fertigungsablauf. Zusätzliche Vorteile sind die erweiterten räumlichen Möglichkeiten, die sich durch den großen Bewegungsspielraum des Roboters ergeben. So kann die Rahmenfertigung in nahezu jedem beliebigen Winkel zur Isolinie platziert werden.

HärtebettBelegung

Beim Härtevorgang im Ofen wird das Glas auf ca. 700 °C erhitzt und anschließend mittels Luftstrom rasch abgekühlt. Bei diesem Vorgang ist die gleichmäßige Wärmeverteilung auf der Glasscheibe kritisch. Ist diese nicht gegeben, entstehen Wellen an der Glasoberfläche, welche die optische Qualität des Endprodukts negativ beeinflussen. Um ungleichmäßiger Erwärmung vorzubeugen wird das Härtebett mit exakt positioniertem Glas belegt, berechnet von einer leistungsstarken Optimierungssoftware.

Umgesetzt wird diese Belegung durch einen Roboter, der den stabilen und kontinuierlichen Ablauf der Härtebettbe- und -entladung sicherstellt. Erreicht die Scheibe die Abnahmeposition, senkt der Roboter die erforderlichen Sauger am Greifer ab und aktiviert das Vakuum. Weit flexibler als Walzenförderanlagen ist er in der Lage, die Scheibe wenn nötig zu drehen und exakt auf die errechnete Position direkt am Härteofeneinlauf abzulegen. Dabei kann der Greifer mit seinen abdruckarmen Saugern auch Scheiben mit Ausschnitten verarbeiten.

Warum Roboter für die Härtebett-Belegung?

Durch die kontinuierliche Beschickung des Härteofens kann eine bestmögliche Nutzung erreicht werden. Zudem wird sichergestellt, dass rund um die Uhr mit gleichbleibender Qualität produziert wird, da das Härtebett immer nach demselben Algorithmus belegt wird.

Mehr zur Automatisierung:

Resümee

Roboter bieten Vorteile gegenüber menschlichen Mitarbeitern: Sie führen Arbeitsgänge immer wieder gleich präzise durch und werden dabei nicht müde oder unaufmerksam. Sie übernehmen repetitive und zeitaufwändige Aufgaben, während die Mitarbeiter ihre Fähigkeiten auf anspruchsvollere Tätigkeiten konzentrieren können, wie das Be- und Entladen der Isolierglaslinie, das Rahmensetzen oder die Belegung des Härtebetts. Dies führt zu einer Steigerung der Gesamtproduktivität und Produktqualität.