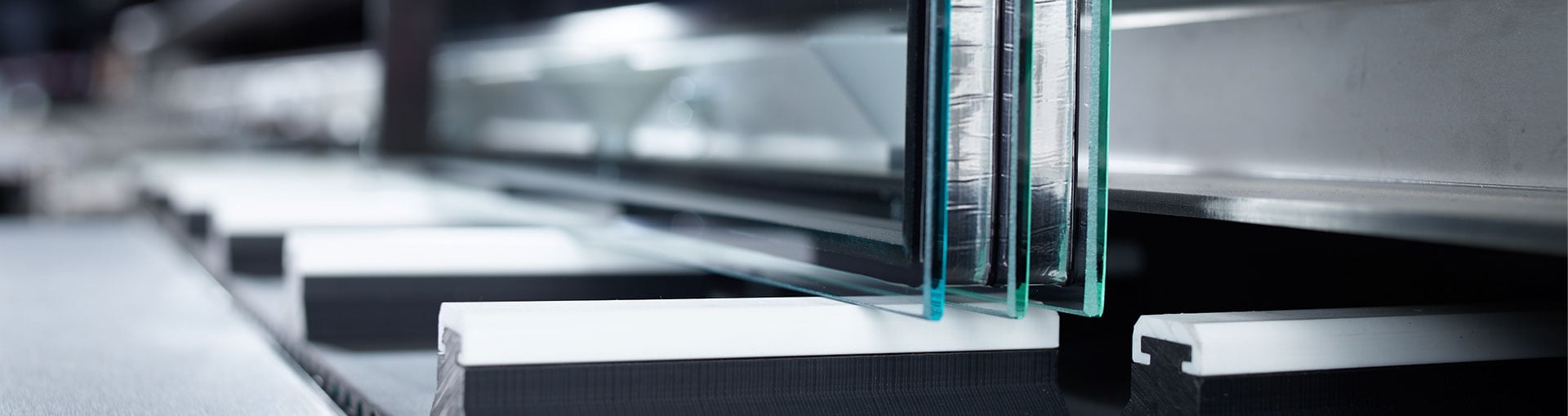

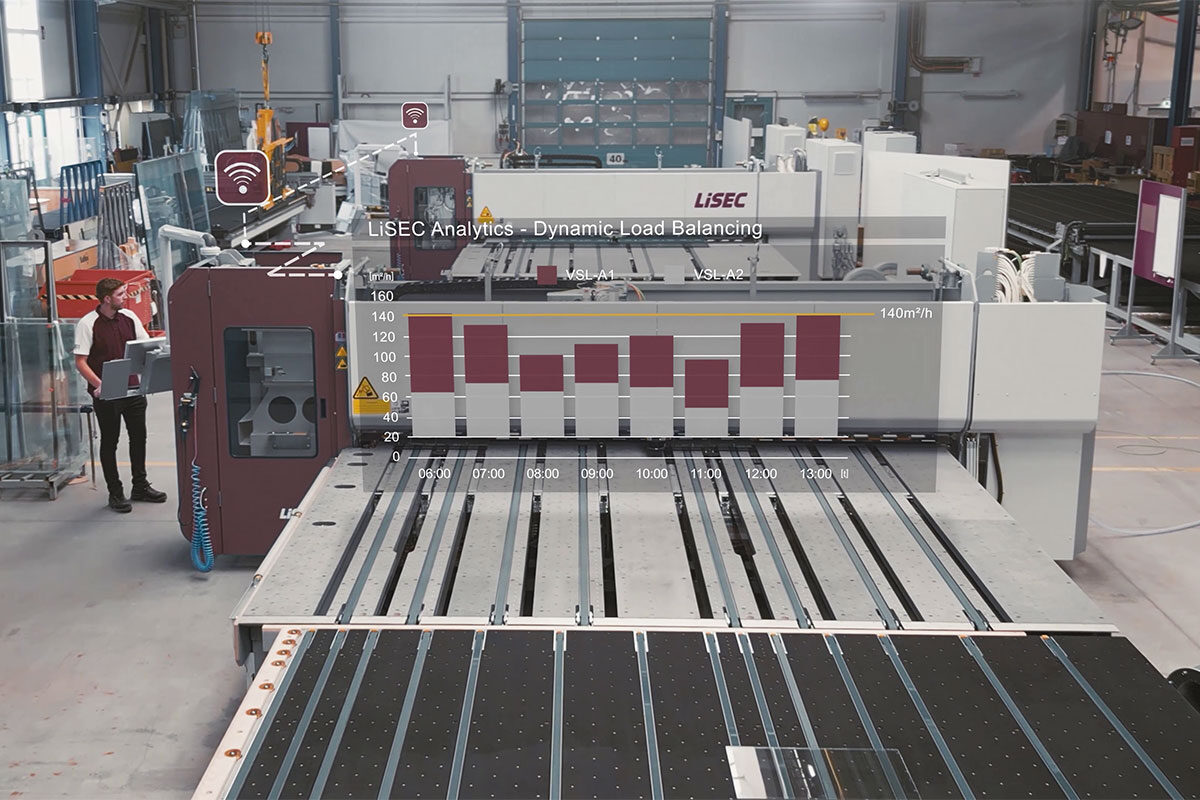

Wie viele Schneidbrücken braucht man für den schnellsten Verbundglaszuschnitt? LiSEC sagt zwei - die allerdings auf besondere Art und Weise zusammenarbeiten müssen. Für die höchstmögliche Auslastung von zwei sequentiell angeordneten Brücken sorgt die dynamische Auslastungsoptimierung (Dynamic Load Balancing) - und schafft damit nahezu mannlos Spitzenleistungen: bis zu 140 m² Verbundglaszuschnitt / h bei Serienproduktion, und bis zu 75 m²/h bei regulärer Isolierglasproduktion. Wie funktioniert das?

Warum die Auslastung Optimieren?

Da sowohl in der Serienproduktion als auch in der regulären Produktion von Isolierglas die Schnittmuster in der Regel mehr Y- und Z-Schnitte als X-Schnitte enthalten, würde eine eigene Schneidbrücke für jeden Schnitt zu einem Rückstau an der zweiten Schneidbrücke führen, während die erste Brücke wartet. Hier setzt die dynamische Auslastungsoptimierung an: Sie verteilt die notwendigen Schnitte gleichmäßig zwischen den zwei Brücken, um zügig und kontinuierlich produzieren zu können.

Wie ist der Verbundglaszuschnitt aufgebaut?

Den Schneidbrücken vorgelagert ist eine DSC-A Randentschichtungsanlage für Wärmeschutzbeschichtung (Low-E) oder Sonnenschutzbeschichtungen. Diese stellt sicher, dass der Randentschichtungsprozess bereits vor dem Zuschnitt der Verbundglases erfolgt und die Taktzeit nicht beeinflusst.

Die beiden Schneidbrücken sind sequentiell angeordnet und können je nach Produktionsanforderungen unterschiedliche Breiten haben (3,7 m, 4,7 m oder 6,1 m).

- Die erste VSL-A Verbundglasschneideanlage schneidet, bricht und trennt sowohl Verbundglastraveren als auch Restscheiben in den Ebenen X und Y automatisch in unter 30 Sekunden für Glasdicken bis zu 88.2 (16,76 mm).

- Die zweite VSL-A Verbundglasschneidebrücke schneidet, bricht und trennt sowohl Verbundglastraveren als auch Reste in den Ebenen Y und Z automatisch in unter 30 Sekunden für Glasdicken bis zu 88.2 (16,76 mm). Hier können auch Sonderformen automatisch zugeschnitten werden.

Die Intelligenz hinter der Dynamischen Auslastungsoptimierung

Durch die dynamische Auslastungsoptimierung reagiert die Maschine situativ und entscheidet, ob ein Schnitt auf der ersten oder zweiten Schneidbrücke durchgeführt werden soll. Dabei werden Faktoren wie die Anzahl der Schnitte pro Travere und der Optimierungsgrad (Verteilung und Menge der Y- und Z-Schnitte, die Anzahl der Restschnitte oder bedienerbedingte Stillstandszeiten) berücksichtigt.

So wird die Auslastung bestmöglich auf beide Schneidbrücken verteilt, um auf beiden Anlagen kontinuierlich zu produzieren und dadurch immer den höchsten Ausstoß sicherzustellen: bei Serienproduktion bis zu 140 m²/h, und bei regulärer Isolierglasproduktion bis zu 75 m²/h.

Sie Wollen es Genau wissen? Testen Sie unseren Verbundglaszuschnitt!

Bitte laden Sie eine Optimierung mit 3 bis 5 Lagerplatten hoch, die für Ihre Produktion repräsentativ ist. Wir erstellen für Sie eine Taktzeitanalyse, die den Ausstoß in m2 sowie weitere Parameter darlegt.

Einer unserer Fachberater wird sich mit Ihnen in Verbindung setzen, um die Ergebnisse im Detail zu besprechen.