Laminierglas übernimmt eine wichtige Sicherheitsfunktion: Der Verbund aus Glas und Folie sorgt für Stabilität und Sicherheit und schützt im Falle eines Unfalls vor Verletzungen. Doch wie funktioniert dieser unsichtbare Schutz? Wie entsteht der komplexe Verbund aus Glas und Folie – und welche Innovationen machen Laminierglas heute zu einem echten Multitalent? Antworten darauf finden Sie in diesem Beitrag.

Was ist Laminierglas?

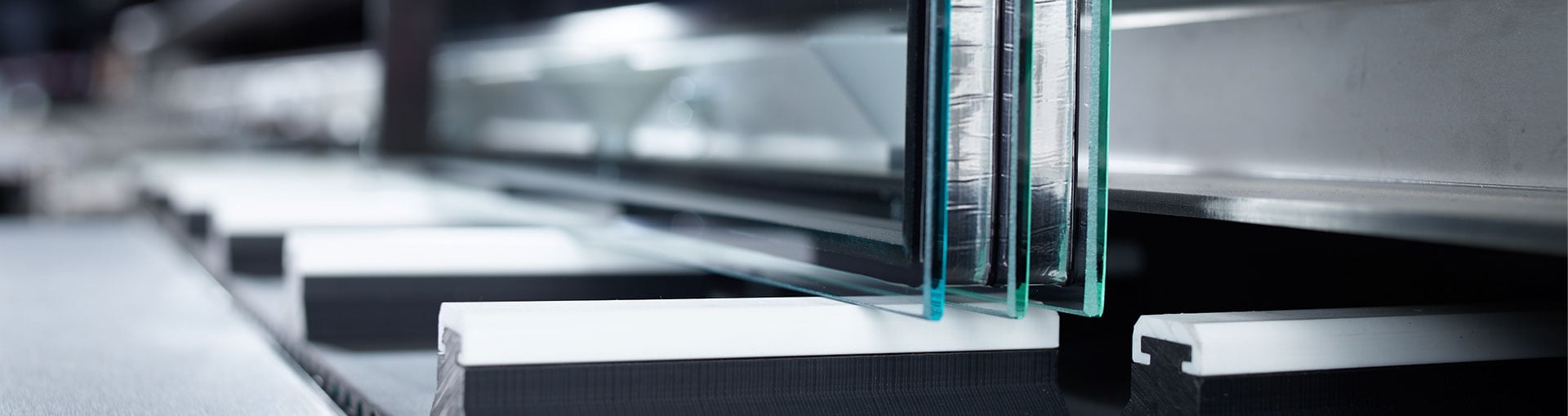

Laminierglas unterscheidet sich deutlich von normalem Einfachglas. Einfachglas besteht aus einer einzelnen Scheibe und zerbricht unter hoher Belastung. Laminierglas hingegen ist aus mindestens zwei Glasscheiben aufgebaut, die mit einer PVB-Folie (PVB = Polyvinylbutyral) verbunden werden. Der Verbund fixiert die Scherben auf der Folie und verringert das Verletzungsrisiko. Ein Beispiel: Bei einem Steinschlag oder Unfall bricht nur die äußere Scheibe der Windschutzscheibe. Die innere Scheibe bleibt intakt und schützt die Insassen des Fahrzeugs.

So wird laminiertes Glas hergestellt

Die Herstellung von Laminierglas erfolgt manuell, halbautomatisch oder vollautomatisiert. Dabei können sowohl einzelne Scheiben als auch Serienproduktionen oder Großformate von bis zu zwölf Metern Länge gefertigt werden. Doch unabhängig davon, ob einzelne Scheibe oder Serie, manuell oder automatisiert: Der Produktionsprozess ist im Prinzip immer gleich. Bevor eine Glasscheibe für den Verbund vorbereitet wird, wird sie gewaschen. Im nächsten Schritt werden die Glasscheiben im Reinraum mit PVB-Folie zu einem sogenannten „Sandwich“ oder „Glaspaket“ aufgebaut. Das vorbereitete Sandwich geht anschließend in den Vorverbundprozess.

Am einfachsten ist die Erzeugung des Vorverbunds mit der Vakuumsack-Methode. Dazu wird das Glaspaket in einen flexiblen Sack gelegt, die Luft abgesaugt und Wärme zugeführt. Durch die Kombination von Vakuum und Hitze verbindet sich die Folie chemisch und mechanisch mit den Gläsern. Das Ergebnis ist ein stabiler Vorverbund, bei dem die Scheiben bereits aneinanderhaften, jedoch noch nicht final verpresst sind. Die Endfestigkeit bzw. der finale Verbund entsteht anschließend in einem Autoklav.

In modernen Fertigungen erfolgt der Vorverbund in Durchlaufprozessen. So können einerseits hohe Stückzahlen schnell produziert und andererseits ideale Bedingungen für unterschiedliche Folienarten oder Glasgrößen sichergestellt werden. Das Sandwich wird durch einen Ofen transportiert, der auf die unterschiedlichen Absorptionsraten von Glas und PVB-Folie eingestellt ist. Infrarotstrahler und Warmluftkonvektion sorgen für eine homogene Erwärmung. Anschließend wird das Glas in einer Rollenpresse unter hohem Druck zusammengefügt. Dabei wird eingeschlossene Luft entfernt und die Folie mechanisch in den Vorverbund integriert.

High-End-Lösungen in der Laminierglas-Industrie

Die PVB-Folie ist entscheidend für die Stabilität und Sicherheit eines laminierten Glases. Die Folienstärke einer Standard-Folie reicht dabei von 0,38 mm bis zu 4,56 mm. Bei Anwendungen mit hohen Sicherheitsanforderungen, beispielsweise an Wolkenkratzerfassaden oder in Gebieten mit extremen Wetterereignissen wie Hurricanes oder Tropenstürmen, kommen High-End-Folien zum Einsatz. Diese Folien weisen eine höhere Festigkeit und Elastizität auf.

Folien erfüllen heute nicht mehr nur ausschließlich eine Schutz- oder Stabilitätsfunktion. In den letzten Jahren haben sie sich zunehmend zu Multifunktionsmaterialien mit High-End-Features entwickelt, die ganz neue Einsatzfelder eröffnen. Beispiele dafür sind:

- Schaltbare Folien, deren Transparenz bzw. Transluzenz sich elektrisch verändert

- Dekorative oder beleuchtete Folien, etwa mit eingegossenen LEDs

- Folien mit Alarmfunktionen

- Anwendungen für Displays oder Beschattungssysteme

Nachhaltigkeit und Recycling

Wie in allen Bereichen spielen auch in der Produktion von laminiertem Glas Nachhaltigkeits- und Recycling-Aspekte eine große Rolle. Automatisierte Vorverbundprozesse ermöglichen nicht nur schnellere Produktion, sondern auch ressourcenschonendes Arbeiten. Optimierte Abläufe und reduzierter Folienverschnitt senken Materialverbrauch und Energiebedarf.

Neben der Ressourcenschonung im Herstellprozess wird aber auch das Recycling von Laminierglas zunehmend relevant. Ziel ist es, den Verbundwerkstoff am Ende der Lebensdauer zu trennen, Glas- und Folienanteile aufzubereiten und wieder in die Produktion einzubringen. Auch die Nutzung von Glasresten für die Wiederaufbereitung in der Glasherstellung spart Energie, da weniger neues Rohglas hergestellt werden muss.

Laminierglas heute und morgen

Laminierglas ist ein gutes Beispiel für die Innovationskraft der Glasbranche: Von Einzelstücken bis hin zu Serienteilen, von der manuellen über die vollautomatische Produktion und von „einfachem“ laminierten Glas für Fassaden bis hin zu High-End-Lösungen mit integrierten LEDs oder Verdunkelungsfunktion ist vieles, was futuristisch anmutet, bereits jetzt Realität. Man darf also gespannt auf die weiteren Entwicklungen sein.

Mehr zum Thema Verbundglas erfahren Sie in unserem Podcast LiSTEN LiSEC.