Fragt man nach mehr Effizienz, Produktivität und Kostenoptimierung lautet die Antwort immer häufiger Automatisierung. Von der Fertigung bis zur Logistik setzen Flachglas-verarbeitende Unternehmen vermehrt auf automatisierte Lösungen, um Prozesse zu vereinfachen und die Gesamtleistung zu steigern. Welche industrieerprobten Ansätze gibt es derzeit für die Automatisierung der Flachglasproduktion? Und welche Auswirkungen haben sie?

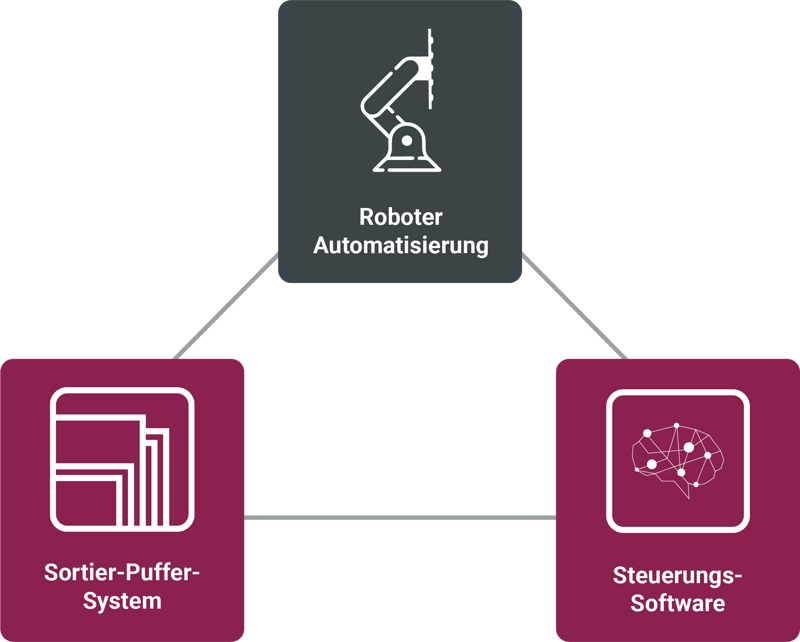

Drei zentrale Handlungsfelder

Effizienzsteigerung und Qualitätsverbesserung werden in der Flachglasverarbeitung vor allem durch den Einsatz von Robotern und automatisierter Intralogistik erreicht. Während Roboter die Fehlerquote reduzieren und die Prozesssicherheit verbessern ermöglichen maßgeschneiderte Intralogistiklösungen die effiziente Zusammenfassung von Einzelprozessen zu einem Werksfluss. Im Hintergrund steht eine leistungsstarke Software, die den Materialfluss in einem vollautomatisierten Maschinenverbund steuert und optimiert.

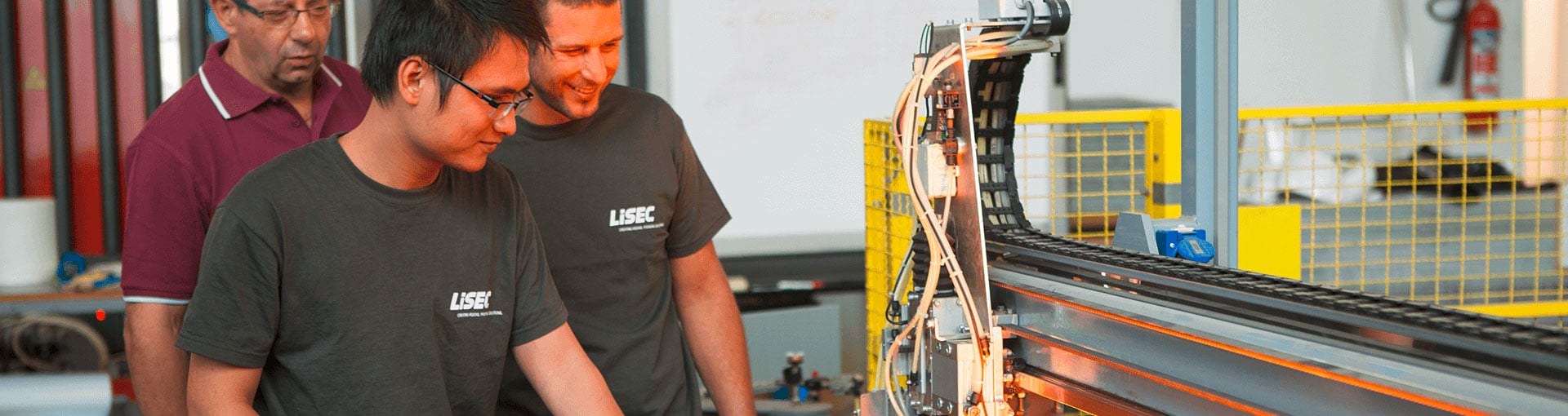

Prozesssicherheit durch Roboterlösungen

Roboter leisten einen entscheidenden Beitrag zur Prozesssicherheit. Sie handhaben und transportieren Glasprodukte präzise und zeichnen sich bei revolvierenden Arbeiten durch gleichbleibende Genauigkeit und Wiederholbarkeit aus. Das erhöht die Qualität der Glasprodukte und verkürzt die Nacharbeitszeiten.

Vor allem für Be- und Entladeprozesse, bei denen Flexibilität gefordert ist, wie dem Zuschnitt, der ESG-Ofen-Belegung sowie bei der Isolierglas-Fertigung, sind Roboter geeignet. Ein wesentlicher Faktor ist der Einsatz von für die Glasindustrie optimierten Lösungen, die bspw. mit der entsprechenden Saugertechnologie ausgerüstet sind oder auf das sanfte Abstellen von Gläsern zur Vermeidung von Glasbrüchen programmiert sind.

Von Robotern profitieren: Roboter lassen sich schnell und platzsparend in bestehende Produktionslinien integrieren. So können Kipptische und / oder Transportfelder durch Roboter abgelöst werden. Wichtig ist die gesamtheitliche Integration in die bestehenden Abläufe, bspw. kann eine nachgeschaltete Drehplattform den kontinuierlichen Arbeitsvorgang sicherstellen.

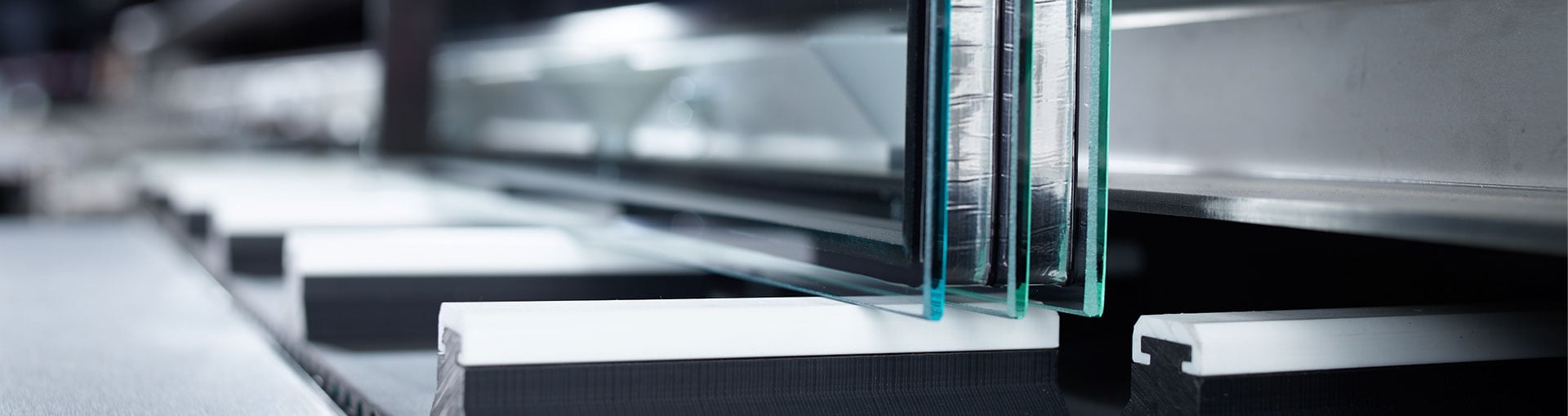

Optimierter Materialfluss mithilfe von Puffersystemen

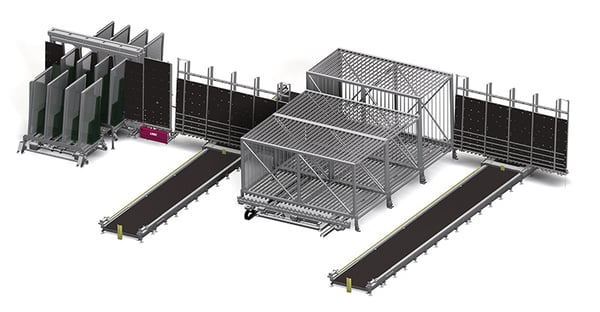

Die Implementierung eines hochqualitativen Puffersystems hilft dabei, Fehlbeladungen zu vermeiden, die Nachverfolgbarkeit der Scheiben sicherzustellen und Störungen auf den Produktionslinien zu verhindern.

Das Ziel von Puffer- und Sortiersystemen ist die reibungslose und kontinuierliche Versorgung der Prozessschritte. Möglich macht das die Zwischenspeicherung von Halbfertigprodukten bei jederzeitiger Abrufbarkeit entsprechend dem Produktionsfortschritt. So lässt sich bspw. beim optimierten Zuschnitt die Glasplatte sofort optimal ausnutzen, indem Scheibenformate späterer Produktionsläufe integriert werden. Die Scheiben werden im Puffer zwischengespeichert, bei Bedarf im jeweiligen Produktionslauf abgerufen und z.B. zu Isolierglas weiterverarbeitet.

Moderne Puffersysteme sind hochautomatisiert und können 24/7 genutzt werden. Sie sind darauf ausgelegt, eine hohe Laufleistung bei minimaler Wartung zu gewährleisten, was die Produktivität und Zuverlässigkeit des Systems erhöht.

Vom Sortier-Puffer-Systemen profitieren: Puffersysteme können maßgeschneidert angepasst werden, um den spezifischen Anforderungen eines Betriebs gerecht zu werden. Dabei werden neben der Hallenumgebung und dem Produktmix auch die im Betrieb verwendetet Glasgrößen, Glasdicken und Taktzeiten berücksichtigt. Puffer bieten eine hohe Vernetzungsvielfalt mit vor- und nachgeschalteten Prozessen, so können bspw. mehrere Zuschnittlinien in einen Puffer zusammengefasst werden. Neben der schnellen und flexiblen Integration in bestehende Produktionslinien bieten sich Pufferlösungen auch für den Einsatz bei Greenfield-Projekten an.

Taktgeber Software: Herz und Hirn einer automatisierten Produktion

Vollautomatische Produktion ist nur mithilfe einer Software-Lösung möglich, die den Materialfluss durch den Maschinenverbund steuert und optimiert. Während die Intralogistik und das Sortier-Puffer-System die Glasscheiben transportieren und zwischenlagern, kennt die Software den Ursprung der Scheibe, die abgeschlossenen und folgenden Produktionsschritte und sogar den letztendlichen Platz auf dem Liefergestell. Der Bediener hat jederzeit den Überblick darüber, wo sich jede einzelne Scheibe im Werk befindet, und damit die Möglichkeit, auf das System Einfluss zu nehmen, um bspw. Remakes auszulösen.

Die Software versorgt auch die Maschinen im Verbund vollautomatisch mit den erforderlichen Daten. Bedienereingaben an den Maschinen entfallen und die Taktzeit ist auf die tatsächliche Bearbeitungszeit an der Maschine dezimiert. So erreichen Losgröße 1 Produkte Durchsatzzeiten, die sonst nur bei Serienfertigung möglich wären. Eine Voraussetzung für die nahtlose Integration in den Produktionsprozess ist, dass die Software eine Vielzahl von Maschinentypen unterschiedlicher Hersteller unterstützt.

Von softwaregesteuerten Sortiersystemen profitieren: Der Umstieg von manueller auf vollautomatisierter Produktion stellt eine wesentliche Umstellung dar. Bereits im Vorfeld müssen die Produktionsplanung und die Synchronisierung der Arbeitsschritte auf die neue Arbeitsweise abgestimmt werden. Gängige Pufferlösungen speichern ca. 4 – 6 h Produktion, daher wird bspw. der vorgezogene Zuschnitt von Gläsern, die auf A-Böcke zwischengelagert wurden und erst Tage später zum Einsatz kamen, zu einer Platzvergeudung, welche die Systemleistung negativ beeinflusst. Lassen Sie sich bei der Integration Ihrer vollautomatisierten Lösung von einem kompetenten Partner mit Anwendererfahrung begleiten!

Von softwaregesteuerten Sortiersystemen profitieren: Der Umstieg von manueller auf vollautomatisierter Produktion stellt eine wesentliche Umstellung dar. Bereits im Vorfeld müssen die Produktionsplanung und die Synchronisierung der Arbeitsschritte auf die neue Arbeitsweise abgestimmt werden. Gängige Pufferlösungen speichern ca. 4 – 6 h Produktion, daher wird bspw. der vorgezogene Zuschnitt von Gläsern, die auf A-Böcke zwischengelagert wurden und erst Tage später zum Einsatz kamen, zu einer Platzvergeudung, welche die Systemleistung negativ beeinflusst. Lassen Sie sich bei der Integration Ihrer vollautomatisierten Lösung von einem kompetenten Partner mit Anwendererfahrung begleiten!

Mehr zur Automatisierung:

Resümee

Die Bedeutung der Automatisierung in der Flachglasverarbeitung nimmt immer mehr zu. Roboter-Lösungen, maßgeschneiderten Intralogistik-Systemen und softwaregesteuerte Sortier-Puffer-Anlagen ermöglichen eine effizientere Produktion, höhere Produktqualität und geringere Fehlerquoten. Eine gut durchdachte Integration von Automatisierungslösungen ist sowohl bei bestehenden Betrieben als auch bei Greenfield-Projekten möglich.