In der Glaskantenbearbeitung können die Anforderungen an die fertigen Bauteile je nach Einsatzort und -zweck stark variieren. Die Qualität der Glaskante respektive die Bearbeitung derselben ist von zentraler Bedeutung, da sie maßgeblichen Einfluss auf die Festigkeit und damit auch auf die Lebensdauer des Glases hat.

Korrekte Glaskantenbearbeitung – darauf kommt es an

Die Bearbeitung der Glaskanten der in Form gebrachten Scheiben ist ein hochkomplexer Prozess, der viel Wissen und den Einsatz der richtigen Werkzeuge bzw. Maschinen voraussetzt. Nur durch die für den jeweiligen Anwendungsfall geeignete Glaskantenbearbeitung können qualitativ hochwertige Endprodukte hergestellt werden, an denen sich Endkunden lange erfreuen. Darüber hinaus neigt Glas aufgrund seiner physikalischen Eigenschaften wie etwa sein hohes Gewicht, seine Sprödheit und etwaige Materialverspannungen dazu zu brechen, wenn Fehler an er Glaskante vorliegen – vor allem durch unsachgemäßes Handling, Wärme- oder Windbelastungen. Eine professionelle Glaskantenbearbeitung reduziert dieses Risiko massiv, was sich wiederum sehr positiv auf die Arbeitssicherheit und etwaige After Sales Kosten auswirkt. Aber auch die Verschleißkosten hinsichtlich nachfolgender Bearbeitungsschritte können dadurch entscheidend reduziert werden, da eine glatte Kante auch nicht nur den Transport an sich sicherer gestaltet, sondern auch die Transporteinrichtungen wie Laufrollen und Riemen schonen.

Was Sie über die Glaskantenbearbeitung wissen sollten

Für die Glaskantenbearbeitung kommen modernste Maschinen sowie als Schleifmittel vorwiegend Schleifbänder oder Schleifscheiben mit Korund oder Diamant zum Einsatz.

Das Säumen ist die einfachste Form der Bearbeitung der geschnittenen Glaskanten, wobei die Kante mittels Schleifwerkzeug mehr oder weniger gebrochen wird um Über- und Unterbrüche sowie Mikrorisse weitgehend zu entfernen. Danach weist die Kante eine abgeschrägte Kante auf. Gesäumt werden Kanten vor allem für die Herstellung von ESG- oder TVG-Gläsern, um das Glas für den Vorspannprozess oder eine Härteanlage vorzubereiten. Aber auch für Isoliergläser, deren Glaskante nicht auf Sicht verbaut sind, wird diese Form der Glaskantenbearbeitung eingesetzt.

Das Schleifen ist ein weiteres Glaskantenbearbeitungsverfahren, das auch als Justierung der Glaskanten bezeichnet wird. Beim Maßschliff spricht man von Feinjustierung. Dabei werden die Gläser mit Abtrag auf Maß geschliffen und weisen danach eine fein strukturierte Kante auf. Diese Form der Glaskantenbearbeitung wird etwa bei Objektverglasungen mit Sichtkanten sowie für Interieur-Anwendungen eingesetzt.

Das Polieren stellt die hochwertigste Glaskantenbearbeitung dar, es ist feinste Bearbeitung und sorgt für ein sehr glattes und transparentes Ergebnis. Polierte Glaskanten kommen vor allem dann zum Einsatz, wenn die Glasscheiben dekorative Zwecke erfüllen soll, beispielsweise für Spiegel oder Tischplatten. Die Glaskante ist optisch transparent und weist eine homogene, sehr feine Politur auf.

Die unterschiedlichen Glaskanten

Völlig unbearbeitete Glaskanten weisen unregelmäßige und scharfkantige Ränder mit leichten Wellenlinien in den Randzonen – auch Wallnerlinien genannt – auf. Zudem können sich darin feinste Mikrorisse befinden, die mitunter zum Glasbruch führen können bei Belastung. Aus diesem Grund werden Glasscheiben mit unbearbeiteten Kanten prinzipiell nur dort eingesetzt, wo sie in einem Rahmen liegen.

Gesäumte Glaskanten (KGS)

Beim Säumen wird der scharfe Grat der Glaskante beseitigt, um einen schrägen Übergang zwischen Kante und Fläche zu erzeugen. Glasscheiben mit gesäumten Kanten werden vor allem für Fenster verwendet, da auf diese Weise die Verletzungsgefahr beim Einbauen der Glasscheiben deutlich reduziert wird. Aber auch die Bruchgefahr bei mechanischer oder thermischer Belastung wie etwa beim Vorspannen ist dadurch wesentlich geringer.

|

Typische Produktanwendungen für gesäumte Glaskanten:

|

eine gesäumte Glaskante |

Raue Kante (KMG)

Von einer rauen Schnittkante ist dann die Rede, wenn diese nach dem Säumen herausragende Unebenheiten begradigt werden, wobei blanke Stellen und Ausmuschelungen zulässig sind, solange das Endmaß korrekt ist.

|

Typische Produktanwendungen für raue Kanten:

|

eine raue Glaskante |

Geschliffene Kanten (KGN)

TDabei werden die gesäumten Glaskanten durch Schleifen ganzflächig bearbeitet, um Über- und Unterbrüche zu entfernen. Dadurch wird die Glasscheibe exakt auf das erforderliche (Einbau-)Maß gebracht und Fertigungstoleranzen werden ausgeglichen. Das Resultat nach diesem Bearbeitungsschritt ist eine schleifmatte Kantenoberfläche mit gesäumten Rändern. Das Schleifen sorgt für eine Optimierung der physikalischen und optischen Qualität und vermindert das Bruchrisiko.

|

Typische Produktanwendungen für geschliffene Kanten:

|

.jpg?width=365&name=bild4-allgemein-beitrag1-fine-ground-edge-glass-edge-processing-lisec.2022%20(2).jpg)

eine geschliffene Glaskante |

Polierte Kante (KPO)

Durch die Politur werden die geschliffenen Kanten weiter verfeinert, wodurch sie eine glänzende Oberfläche erhalten. Dabei sind Schleifspuren zwar zulässig, diese dürfen allerdings nicht matt sein. Das Polieren der Glaskanten wird vorwiegend dann durchgeführt, wenn die fertigen Glasscheiben von höchster optischer Qualität sein müssen. Durch einen sogenannten Facettenschliff kann die Kante noch weiter veredelt werden, um interessante optische Effekte durch Lichtreflexionen zu erhalten.

|

Typische Produktanwendungen für polierte Kanten:

|

eine polierte Glaskante |

Wasserstrahlgeschnittene Kante (KGNW)

Glaskanten können zudem mittels Wasserstrahls ganzflächig bearbeitet werden. Auch dabei entsteht ein schleifmattes Erscheinungsbild der Kante. Diese Methode ermöglicht einen Zuschnitt der Glasscheiben in nahezu allen Variationen, ohne dabei das Werkzeug wechseln zu müssen.

|

Typische Produktanwendungen für wasserstrahlgeschnittene Kanten:

|

eine wasserstrahlgeschnittene Glaskante |

Die passende Maschine zur optimalen Glaskantenbearbeitung

Darüber hinaus wird noch zwischen geraden, schrägen Kanten, C-Kanten (runde Kante), Facettenkanten usw. unterschieden. Bei all dieser Vielfalt ist naturgemäß auch die Wahl der Methode sowie der Anlage respektive Maschine immens wichtig, wenn es darum geht, bestmögliche Ergebnisse zu erzielen.

Als führender Glasbearbeitungsmaschinen-Hersteller und Isolierglasfertiger entwickelt LiSEC bereits seit mehr als 60 Jahren Anlagen, Software und Serviceleistungen für eine effiziente und qualitativ hochwertige Be- und Verarbeitung von Flachglas für die Bauglasindustrie. Um eine reibungslose und auch sichere Produktion zu gewährleisten, setzt LiSEC auf eine vertikale Bearbeitungslinie für die Kanten- und Innenbearbeitung von Flachgläsern: die hauseigenen Produkte KSR, KSD, EPS und SplitFin! Diese DIN 1249-zertifizierten Anlagen sind für die jeweiligen Kantenbearbeitungen perfekt geeignet.

Die Anlagen zur vertikalen Glaskantenbearbeitung im Überblick

Glaskanten säumen – KSR: Der vertikal ausgerichtete vollautomatische Kompaktschleifautomat KSR von LiSEC säumt die Kanten von Glasscheiben an allen vier Seiten – und das mithilfe des um 360° drehbaren Schleifapparats und der diamantbestückten Nassschleifbänder an Vorder- und Rückseite der Glaskante gleichzeitig. Durch die vertikale Ausführung sind die Zykluszeiten deutlich kürzer als bei horizontalen Anlagen und es werden besonders lange Standzeiten der Schleifmittel erzielt.

Glaskanten schleifen – KSD-A: Auch die Kantensäum- und Schleifmaschine KSD-A bietet die Vorteile der vertikalen Ausführung und ist zudem mit der innovativen LiTEC-slider-Technologie ausgerüstet. Die KSD-A ist aktuell die flexibelste Säum- und Schleifmaschine und verbindet enorme Flexibilität in der Bearbeitung mit einer stabilen und sicheren Prozessabwicklung sowie einer sehr hohen Qualität sowohl bei Sonderformen als auch Rechtecken.

Glaskanten polieren – EPS-B & MRX-B: Diese Anlage zur Kantenbearbeitung ist auf zwei Bearbeitungstürme aufgeteilt, wobei der erste (EPS-B) die komplette Kantenbearbeitung und der zweite (MRX-B) alle Innenbearbeitungen erledigt. Beide Anlagen zusammen ergeben die LiSEC SplitFin, die aktuell die schnellste vertikale Bearbeitungslinie am Markt ist.

Die Vorteile auf einen Blick:

- hohe Produktivität und daher hoher Return on Investment

- deutlich reduzierte Taktzeit der Bearbeitung

- flexibel konfigurierbar

- einfache Bedienbarkeit und Wartungsfreundlichkeit

- Autopilot für Bearbeitung

- fertige Politur ohne Werkzeugwechsel

- Integration einer zweiten Anlage ist jederzeit möglich

Die All-in-One-Lösung für alle Glaskantenbearbeiter

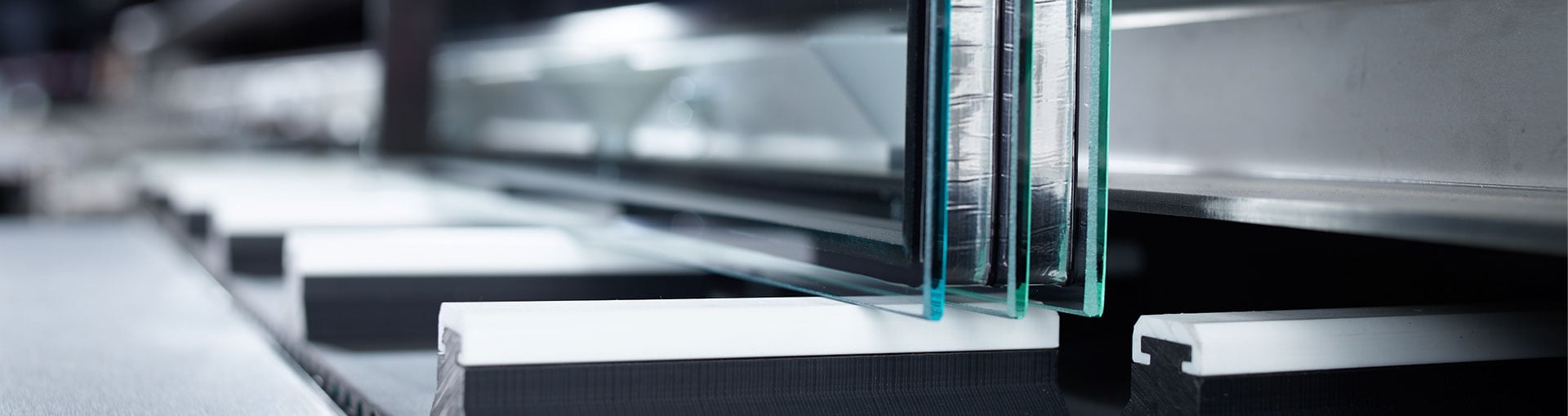

Die SplitFin ist zudem eine All-in-One-Lösung für Schleifen, Polieren, Ausschnitte und vereinfacht dadurch weite Teile der Intralogistik, die gerade bei der Glasverarbeitung ein sehr heikles Thema darstellt. Mit der LiSEC SplitFin sind alle Prozesse um eine Duschtüre oder eine Glastrennwand mit Ausschnitten in kürzester Zykluszeit zu fertigen an nur einer Anlage möglich. Die SplitFin ermöglicht durch ihren modularen Aufbau die Herstellung von Bohrungen, Senkungen und geschliffenen Ausschnitten und verfügt über jeweils zehn Werkzeugwechselplätze an der Vorder- und Rückseite.

.jpg?width=1200&name=beitragsbild7.1-allgemein-beitrag1-splitfin-glass-edge-processing-lisec%20(1).jpg) Die SplitFin

Die SplitFin

Dadurch ist die SplitFin für alle jene Glasverarbeiter konzipiert, die im Interieur-Bereich genauso wie im Außenbereich auf eine professionelle und schnelle Lösung mit einem sehr hohen Absatz setzen. Vor allem in puncto Produktionskosten hat die vertikale Ausrichtung der SplitFin von LiSEC einen enormen Vorteil allen horizontalen Anlagen gegenüber. Während nämlich zweitere mit bis zu 34 Spindeln arbeitet, die für jede Glasstärke alle neu justiert und mit anderen Werkzeugen bestückt werden müssen, kommt die SplitFin mit 1 bis 2 Spindeln aus. Das ist einerseits eine erhebliche Zeitersparnis während der Produktion und reduziert andererseits auch die Wartungskosten spürbar. Darüber hinaus benötigt die vertikale Anlage von LiSEC deutlich weniger Platz.

Fazit

Um bei der Flachglasbearbeitung die bestmögliche Qualität bei gleichzeitig niedrigen Kosten zu erreichen, sind verschiedene Glaskantenbearbeitungen erforderlich. Dabei müssen die Glaskanten je nach Einsatzgebiet individuell behandelt sowie die jeweils richtige Anlage und Methode angewandt werden. Auch die Effizienz und die Kosten der Produktion hängen stark von diesen Parametern ab.

-1.jpg?width=352&name=beitragsbild1-allgemein-beitrag4-glass-polishing-edge-processing-lisec.2022%20(1)-1.jpg)