LiSEC beschäftigt sich bereits seit 25 Jahren auf international höchstem Niveau mit Maschinen für den Verbundglaszuschnitt. Wenn wir in diesem Vierteljahrhundert eines gelernt haben, dann ist es die Tatsache, dass Verbesserungen immer möglich sind. Und genau daran haben wir – gemeinsam mit unseren zahlreichen Kunden – kontinuierlich gearbeitet.

Nach dem Motto „Bewährtes für den nachhaltigen Erfolg verbessern“, wurden eine Reihe von Optimierungs- bzw. Nachrüstungsmöglichkeiten für die Anlagen unserer Kunden entwickelt, die zu einer wesentlichen Steigerung der Zuschnittleistung sowie zu deutlich besseren Ergebnissen führen. In diesem Blogpost möchten wir Ihnen die wesentlichen Fortschritte vorstellen, die seit 2001 zur Verfügung stehen.

"Wenn du denkst, es geht nicht mehr, kommt LiSEC mit der passenden Lösung daher."

Nicht immer ist die Neuanschaffung einer Maschine die passende Antwort auf akute Probleme. Denn dabei muss mitunter die Produktion für eine gewisse Zeit stillgelegt werden. Vor allem, wenn Sie gerade in der Abwicklung eines wichtigen Auftrags stecken und der Abgabetermin gnadenlos näher rückt, ist meist eine schnelle und einfache Lösung gefragt.

Auch in solchen Situationen hat LiSEC die richtigen Antworten, um den wirtschaftlichen Erfolg der Kunden sicherzustellen, ohne den Produktionsprozess zu unterbrechen oder zu stören. Zu den wichtigsten Innovationen zählen folgende drei Punkte:

- Vakuumbalken Umbau „Anti Stress“ – steigert die Bruchstabilität

- Folienheizung „SIR-Selective Infra Red“ – steigert die Zuschnittleistung

- Automatische Schneid-/Brechdruckregelung + HMI Update „Schneidradmonitor“ – vereinfacht die Bedienung und sorgt für weniger Fehler

1. Vakuumbalken Umbau „Anti Stress“

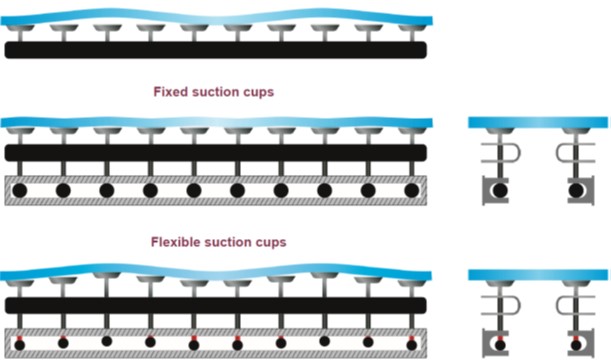

Verbundglas ist ohnehin schon ein sehr eigenwilliger Werkstoff. Sehr oft kommen die einzelnen Scheiben auch mit einer verformten oder verworfenen Oberfläche daher, die auf die Herstellung und die Lagerung zurückzuführen sind. Wenn diese dann auf den planen Arbeitsflächen der Maschinen fixiert werden, führt das zu Verspannungen im Glas, die wiederum beim Schneiden bzw. Brechen zu Problemen führen können.

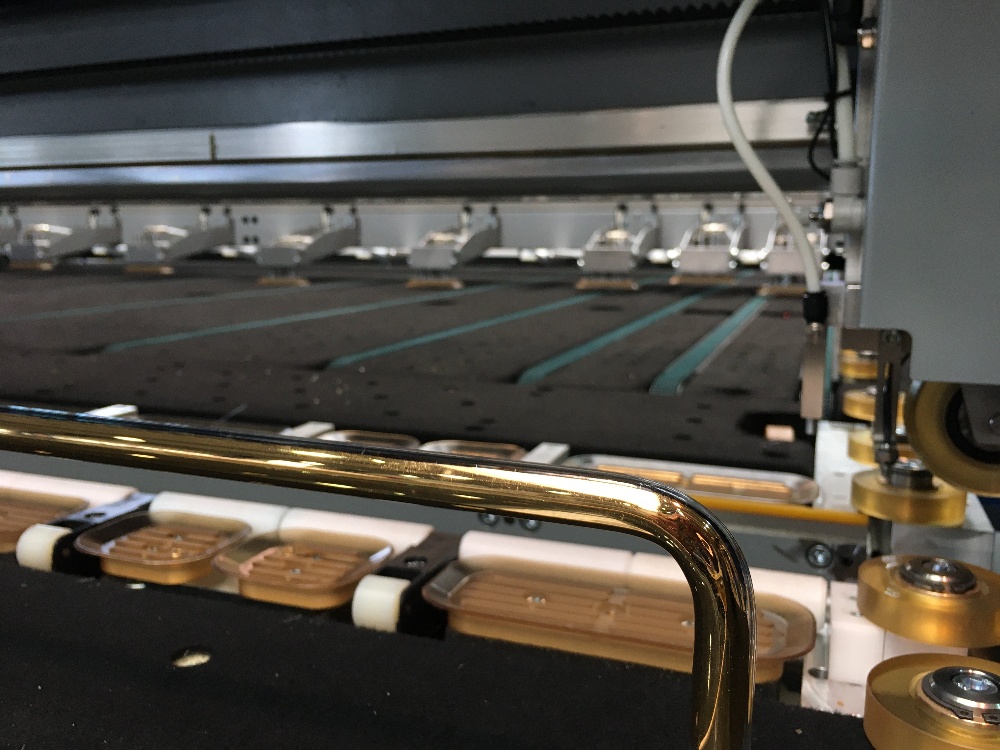

Um diesem Phänomen vorzubeugen, bietet die LiSEC-Abteilung „Long Life“ etwa den Vakuumbalken-Umbau „Anti Stress“ an, der für Anlagen ab dem Jahr 2012 geeignet ist. Dabei hat jeder Vakuumsauger eine gewisse Toleranz, die dazu führt, dass sich die Maschinen an die Verwerfung der jeweiligen Scheibe anpassen, um keine zusätzliche Spannung in das Glas einzubringen.

Der Prozess der Nachrüstung dauert nicht länger als einen Werktag. Dabei werden die Bolzen der Sauger mit einem Wegausgleich versehen, um Verformungen im Zehntelmillimeter-Bereich auszugleichen. Das reduziert den Fehlbruch deutlich.

Tipp: Wenn Sie Ihre Maschinen von den LiSEC- Long Life-Experten mit dem Vakuumbalken „Anti Stress“ nachrüsten lassen, dann profitieren Sie gleich doppelt. Denn der Techniker macht nicht nur den Umbau, er kontrolliert auch gleich die Parameter, passt diese gegebenenfalls an, begleitet die Produktion und gibt wertvolle Tipps für ein perfektes Zuschnittergebnis.

2. Folienheizung “SIR-Selective Infra Red”

Das Aufheizen der Folie ist beim Schneiden von Verbundglas jener Arbeitsschritt, der die Dauer des gesamten Prozesses am allermeisten beeinflusst. Das heißt, dass eine Optimierung dieses Vorgangs auch die größte Leistungssteigerung möglich macht und somit das Energiesparpotenzial am größten ist. Das Ziel dabei ist es, die Folie so schnell wie möglich und das Glas selbst so wenig wie möglich zu erwärmen.

Seit 2018 setzt LiSEC zu diesem Zweck eine segmentierte Folienheizung ein – die SIR – Selective Infra Red-Folienheizungen – mit der die Heizzeit auf ein 1/4 reduziert werden kann. Dabei werden je nach Schnittlänge der Anlage bis zu sieben 900 mm lange Heizmodule hintereinander zu einer Einheit zusammengesetzt. Im Vergleich mit einer durchgehenden Heizleiste wird dabei deutlich weniger Energie verbraucht.

Außerdem sind die einzelnen Strahler günstiger, wesentlich einfach zu transportieren und viel weniger sperrig in der Lagerung. Darüber hinaus muss immer nur jenes Modul ausgetauscht werden, das gerade kaputt ist und nicht die gesamte Länge.

Tipp: Wenn Sie eine Bestandsanlage (VB/VBN) im Einsatz haben, dann lohnt sich der Heizungsumbau auf jeden Fall, da sie dadurch sehr viel an Leistung herausholen und zudem Betriebskosten sparen können.

3. Automatische Schneid-/Brechdruckregelung + HMI Update (Human Machine Interface) „Schneidradmonitor“

In der Regel werden täglich unterschiedlich dicke Glasscheiben mit verschiedenen Paramatern verarbeitet bzw. geschnitten und gebrochen. Bei älteren Maschinen sind die jeweiligen Einstellungen dafür manuell durchzuführen. Die automatische Schneid-/Brechdruckregelung schafft hier einfache Abhilfe.

Denn mit dieser Optimierung geschieht dies automatisch, was nicht nur eine Menge Zeit spart, sondern auch für eine flüssige Produktion sorgt. Zudem wird so die Anzahl an Bedienfehler, die meist auch mit Mehrkosten verbunden sind, auf ein Minimum reduziert.

Außerdem kann im Rahmen der Nachrüstung auch gleich ein Update der Visualisierung durchgeführt werden, um auch das HMI bzw. die Bedienung der Maschine auf den neuesten Stand zu bringen. Dadurch stehen dann auch die zahlreichen Verbesserungen, die LiSEC über die Jahre entwickelt hat, in vollem Umfang zur Verfügung.

Dazu zählen zum Beispiel der Schneidradmonitor, mit dem jedes Schneidrad beobachtet und gegebenenfalls rechtzeitig getauscht werden kann. Außerdem werden die Laufmeter protokolliert und die Maschine gibt anhand der im Rezept hinterlegten Daten eine Empfehlung hinsichtlich des optimalen Schneidrädchens für das jeweilige Glas.

Tipp: Die Schneidparameter handschriftlich auf einem Zettel notieren war gestern. Heute ist Verbundglasschneiden 4.0 angesagt – dabei regelt die Maschine die Parameter automatisch und selbstständig. Das spart Zeit, Kosten und Nerven.

Conclusio: Wie Sie von den Verbesserungen der Zuschnitt-Maschinen profitieren

Verbesserungen an bestehenden Maschinen zahlen sich immer aus und amortisieren sich eigentlich von selbst. Mit dem „Anti Stress“-Balken etwa wird der Fehlbruch nachweislich reduziert, was auch die Betriebskosten insgesamt senkt. Eine Optimierung der Folienheizung führt zu kürzeren Zuschnittzeiten und einer produktiveren Anlage. Dank der Automatisierung können etwaige Bedienfehler eliminiert werden. Übrigens: Eine Maschine der neuesten Generation verfügt standardmäßig über all diese Funktionen.

-1.jpg?width=352&name=beitragsbild1-allgemein-beitrag4-glass-polishing-edge-processing-lisec.2022%20(1)-1.jpg)