Nicht mehr die Maschinen allein geben den Takt an. Zunehmende Automatisierung vergrößert den Einflussbereich der softwaregesteuerten Intralogistik. An die Stelle eines Produktionsleiters, der den Weg der Scheiben durch die Produktion plant und nachverfolgt, tritt eine Planungs- und Optimierungssoftware. Diese leitet, regelt und überwacht die Produktionsprozesse und gibt laufende Statusrückmeldungen. Der Taktgeber ist dabei der Sortierpuffer, der es möglich macht, gegensätzliche Prioritäten in der Produktion zu vereinen.

Wie funktioniert die mannlose Produktion von heute?

JEDE SCHEIBE KENNT IHREN WEG

Die Hauptfunktion der Software in einem vollautomatischen Maschinenverbund ist die Steuerung des Materialflusses und die Versorgung der Maschinen mit den entsprechenden Produktionsdaten. So müssen die Bediener an den Maschinen keine Daten mehr erfassen und im Optimalfall werden die Gläser zwischen Zuschnitt und ISO-Linie nicht manuell bewegt. Durch laufende Rückmeldung des Produktionsstatus kann der Bediener jederzeit nachverfolgen, wo sich jede einzelne Scheibe im Werk befindet, und hat so die Möglichkeit, die Anlage zu beeinflussen und zu steuern.

BRÜCKENSCHLAG ZWISCHEN UNTERSCHIEDLICHEN PRIORITÄTEN

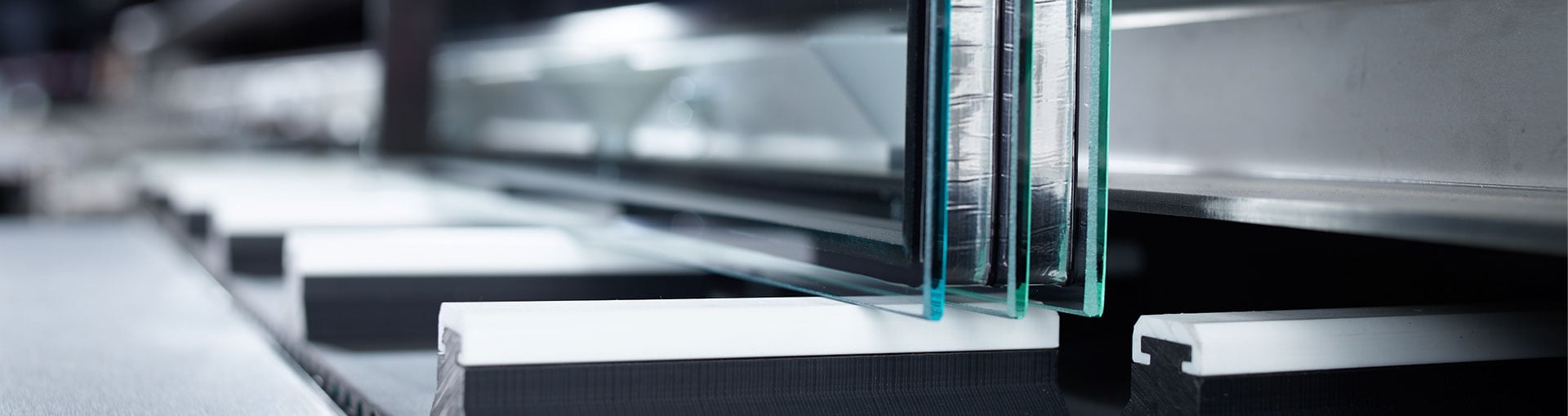

Bei den einzelnen Arbeitsschritten einer Flachglasproduktion gelten unterschiedliche Prioritäten: Am Zuschnitt ist es die optimale Glasausbeute bei minimalem Verschnitt und die Vermeidung von Restplatten. Um dieses Ziel zu erreichen, werden die Aufträge von der Software auf Lagerplatten optimiert. Fortgeschrittene Optimierungsalgorithmen sind dabei in der Lage zu entscheiden, Scheiben aus späteren Produktionsaufträgen einzubeziehen, um das Ergebnis zu verbessern. Auch Remakes können automatisch nachgeschnitten und der Produktion wieder zugeführt werden.

Dem gegenüber stehen die Prioritäten der Produktionslinien. Hier gilt es, die Gläser in der für die jeweilige Maschine optimierten Reihenfolge anzuliefern, um z.B. Stillstände durch Rüstzeiten zu minimieren. In der Isolierglasfertigung ist das Ziel, die Endprodukte in der vom Kunden gewünschten Reihenfolge produzieren, optimiert für die Abstapelung auf Liefergestellen. Bei den energieintensiven Prozessen im Härteöfen oder der Laminieranlage gibt es viele Strategien, die bestmögliche Auslastung sicherzustellen. Gerade im Kontext steigender Energiekosten und Nachhaltigkeitsüberlegungen ist die präzise Umsetzung diese Strategien wichtiger denn je.

Die Berechnung der Übergabe der verschnittoptimierten Scheiben aus dem Zuschnitt in der besten Produktionsreihenfolge für die ISO-Linie, Lami-Linie oder den Härteofen ist eine der Schlüsselfunktionen der Puffersoftware. Die physische Neusortierung erfolgt in einem Sortierpuffer, welcher aus Transportshuttles zur Beschickung / Entladung und einem Sortiermagazin mit auf die Produktionsanforderungen optimierter Kapazität besteht.

Entkopplung wesentlicher Bearbeitungsschritte

Als Schlüsselelement für die Planung eines optimalen Produktionsprozesses bietet das Puffer- und Sortiersystem die Möglichkeit, wesentliche Bearbeitungsschritte der Wertschöpfungskette zu entkoppeln. Es gewährleistet zudem weitgehende Prozessstabilität sowie eine optimierte Maschinenauslastung.

Um als Taktgeber fungieren zu können, muss der Puffer schneller sein als die Produktionsmaschinen. Die reibungslose Übergabe zwischen Maschinen, Shuttle und Puffer stellt das Shuttle durch eine stufenlos einstellbare horizontale und vertikale Glastransporthöhe sicher. Ebenso besteht die Möglichkeit, die Glasscheibe beim Transport entsprechend der Übergabegegebenheiten zu neigen. Die rasche Durchsatzzeit ergibt sich aus der taktzeitoptimierte Bewegung des Shuttlewagens, bei der Glasscheiben bereits während des Verfahrens ans Ende des Shuttle-Transportwagens transportiert werden.

Wichtig ist auch der berührungslose Transport der Beschichtungsseite für beschichtete Scheiben. So stellt der Puffer nicht nur die Versorgung der Maschinen sicher, sondern ersetzt das manuelle Umsortieren und Transportieren der Scheiben und verhindert damit Glaskratzer, Beschädigungen an den Kanten und Scheibenbrüche.

Zum Automatisieren klicken:

Pufferauslegung: ist größer automatisch besser?

Bei gängigen Puffer-Größen und Taktzeiten wird der Pufferinhalt etwa alle 4 bis 6 Stunden komplett umgewälzt. Obwohl der Puffer flexibel Scheibengrößen bis zu 6 x 3,3 m sowie Sonderformen verarbeiten kann und aufgrund der modularen Bauweise beliebig erweiterbar ist, gehen mit steigendem Lagervolumen Vorteile wie die Reduktion der Lagerbestände verloren. Eine High Performance Sortierung berücksichtigt die individuellen Anforderungen hinsichtlich Produktmix, Glasgrößen, Glasdicken und Taktzeiten.

Grundsätzlich gilt, je besser der Zuschnitt mit der ISO-Linie abgestimmt ist, desto kleiner kann der Puffer sein. Das Arbeiten mit dem Puffer setzt eine wesentlich bessere Planung der Produktion und eine Synchronisierung der einzelnen Arbeitsschritte voraus, die oft unterschätzt wird. Mehr dazu in unserem unten verlinkten Experten-Interview!

Welche Aufgaben bleiben beim Menschen?

Selbst in einer vollständig automatisierten Produktion gibt es immer noch Aufgaben, die menschliches Handeln erfordern. Hauptsächlich sind es Aufgaben, die sich nicht so häufig wiederholen und anspruchsvoller sind, wie z. B. Wartung oder Fehlerbehebung, etwa bei Glasbruch im Zuschnitt oder beim Vorspannen. Auch das Befüllen des Glaslagers oder das Abstapeln der fertigen Scheiben am Ende der ISO-Linie übernimmt oft noch das Produktionspersonal.

Die Rolle des Produktionsleiters verändert sich Richtung Kontrolle und Überwachung, sowie dem Eingreifen bei Störfällen. Zusätzlich erzeugen moderne Produktionen eine Menge Daten, die mit entsprechenden Softwarelösungen analysiert werden können. Aus dieser Analyse können die besten Maßnahmen zur Steigerung der Effizienz, zur Verbesserung der Qualität und zur Verringerung der Ausfallzeiten abgeleitet werden.

Mehr zur Automatisierung:

Resümee

Als Schlüsselelement für die Planung eines optimalen Produktionsprozesses bietet das softwaregesteuerte Puffer- und Sortiersystem die Möglichkeit, wesentliche Bearbeitungsschritte der Wertschöpfungskette zu entkoppeln. Weiters wird eine weitgehende Prozessstabilität sowie eine optimierte Maschinenauslastung gewährleistet. Solche Systeme empfehlen sich für Betriebe, die Fehlbeladungen vermeiden, die Nachverfolgbarkeit der Scheiben sicherstellen, Störungen auf den Produktionslinien verhindern und stattdessen mehr Performance bei steigender Qualität erreichen möchten.