Bei der Weiterentwicklung von Anlagen spielt eine höhere Integrationsdichte inzwischen eine zentrale Rolle. Erweiterungen, Ergänzungen und Verbesserungen sind dabei nicht nur eine Frage der Hardware, sondern auch der Produktionsprozesse, und damit verbunden ebenso der Steuerungs- und Management-Systeme. Lösungen nach dem Baukastenprinzip sind hier sowohl zeit- wie kostenseitig im Vorteil.

Wachsender Preisdruck, der in Form von Effizienzverbesserungen aufgefangen werden muss, ist das tägliche Brot eines jeden Herstellers. Viele Unternehmer waren sich sicher, dass jährlich einige Prozentpunkte Kosteneffizienz in den Abläufen, verbunden mit Skalenvorteilen aus dem erzielten Wachstum, das Überleben sichern.

Die Erfahrung gab ihnen zumindest phasenweise Recht – allerdings stets nur bis zu einem Übergang von der Effizienz-Evolution zu einer Effizienz-Revolution: wenn also Innovationen sprunghafte Verbesserungen auf der Kostenseite ermöglichen. Dann treten die Skaleneffekte in den Hintergrund, und der Grundsatz „Der Große frisst den Kleinen“ gilt nicht mehr. Stattdessen gewinnt nun derjenige, der schneller und beweglicher ist und sich besser anpassen kann – getreu Darwins „Survival of the fittest“.

Die beschleunigte technische Weiterentwicklung führt damit auch zu einem steigenden Innovationsdruck. Mit Industrie 4.0 sind insbesondere die Bemühungen gewachsen, die Integration des Fertigungsprozesses zu erhöhen, um über eine gemeinsame Datenbasis und darauf aufbauenden integrativen Steuerungsprozessen den Automatisierungsgrad zu erhöhen.

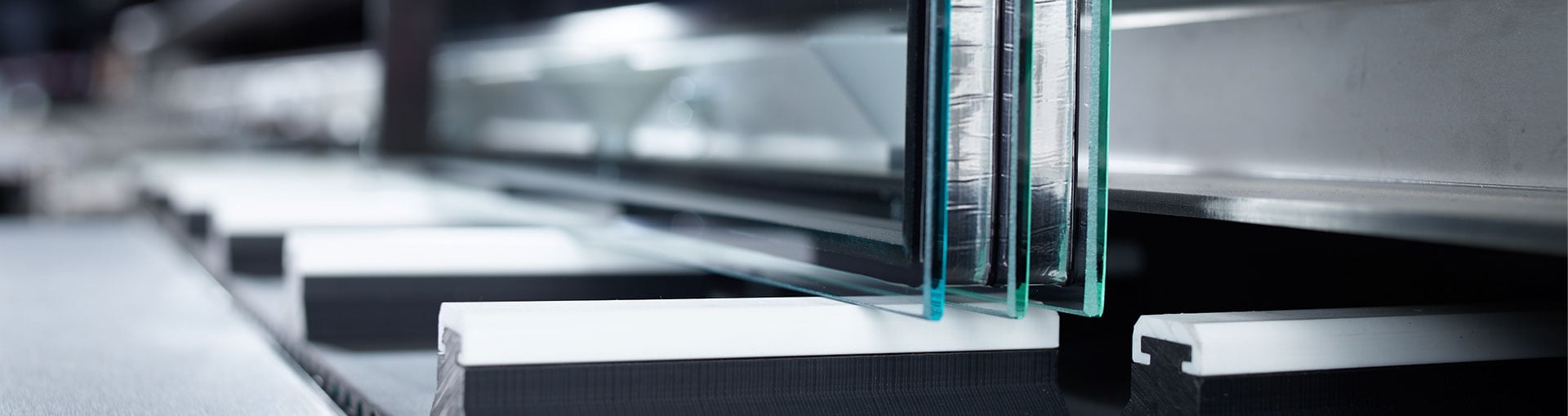

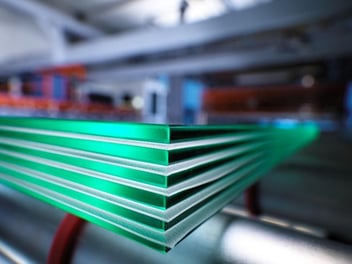

In der Glasherstellung gibt es darüber hinaus noch großes Potenzial, auch die einzelnen Fertigungsschritte besser zu integrieren. Denn häufig sind die einzelnen Bearbeitungsstationen physisch voneinander getrennt, was aufwändige Transporte nötig macht.

Von der Straße zur Linie

Setzt man die Integration konsequent um, landet man unweigerlich bei einem völlig anderen Produktionskonzept: Nicht mehr einzelne Stationen, angeordnet entlang einer Produktionsstraße, sondern bei einer Fertigungslinie, auf der die Werkstücke alle nötigen Bearbeitungsschritte durchlaufen können. Hier wird die Anlage an einem Ende bestückt, am anderen Ende das fertige Produkt entnommen.

Die Vorteile sind nicht von der Hand zu weisen. Viele aufwändige Zwischenschritte entfallen, sowohl Kosten als auch Durchlaufzeiten verringern sich. Die Steuerung kann zentralisiert werden, die Daten zu einzelnen Werkstücken und Auftragsstatus sind einheitlich und stets aktuell. Eine höhere Datenqualität führt zu besseren Entscheidungen und weniger Fehlern in der Abwicklung – weiteren Bausteinen zu einer verbesserten OEE (Overall Equipment Effectiveness).

Doch auch bei der Umsetzung eines solchen idealtypischen Konzepts stellt sich die Frage nach den Kosten. Eine Linie, die auf alle Eventualitäten eingestellt ist, wäre extrem aufwändig und damit teuer. Wird statt der „eierlegenden Wollmichsau“ dagegen nur eine günstigere Basisbearbeitung realisiert, die sich später als nicht ausreichend entpuppt, sind zusätzliche Anpassungskosten fällig.

Selbst wenn man sich sicher ist, dass die definierten Anforderungen für absehbare Zeit genügen, bleiben angesichts des aktuellen Baubooms und der hohen Nachfrage nach Glasprodukten Zweifel, ob eine kundenindividuell konstruierte Anlage rechtzeitig in Betrieb genommen werden kann, bevor der Markt wieder schrumpft.

Out of the Box, aber individuell

Einen Ausweg aus diesem Dilemma bieten Lösungen, die modular aufgebaut sind, sich kundenindividuell konfigurieren und schrittweise realisieren lassen. So können Anlagenbetreiber die höhere Integration beispielsweise zunächst auf die Bearbeitungsschritte begrenzen, die bei Standardprodukten anfallen.

Mit den daraus gewonnenen Erkenntnissen kann die Integration dann schrittweise ausgebaut werden. Sei es, um weitere Produkte auf der Fertigungslinie produzieren zu lassen und damit die bisherigen Arbeitsschritte zu straffen. Oder um die innovative Technik für eine Erweiterung des Portfolios zu nutzen.

Die Realisierung solcher Lösungen geht schnell vonstatten, da die Konstruktion nicht auf einem weißen Blatt beginnt, sondern auf fertige Bausteine zurückgreift. Aus vorhandenen Modulen wird die Anlage wie im Baukastenprinzip nach den Wünschen des Kunden zusammengestellt. Einheitliche, definierte Schnittstellen schaffen die Möglichkeit, auch nachträglich ohne große Aufwand weitere Module einzufügen.

Damit lässt sich die Anlage schnell und günstig um zusätzliche Funktionen erweitern. Die einzelnen Module selbst sollten zudem die Wahl zwischen verschiedenen Optionen lassen. Dann ist sichergestellt, dass der Anlagenbetreiber kein System „von der Stange“ kaufen muss, sondern genau die Lösung erhält, die er benötigt.

Konfigurator statt Pflichtenheft

Mit der SPLITFIN-Linie hat LiSEC ein System entwickelt, das genau diesen Anforderungen entspricht. Mit einem Online-Konfigurator macht es der Hersteller seinen Kunden leicht, die einzelnen Module und Optionen auszuwählen, denn er berücksichtigt Abhängigkeiten einzelner Entscheidungen und verhindert so Fehlplanungen.

Den Start machen die benötigten Maximalmaße: Drei Glaslängen und zwei Glashöhen stehen zur Wahl, die bereits fünf verschiedene Kombinationen ermöglichen. Dann folgt die Entscheidung über die verfügbaren Module Kantenbearbeitung, Innenbearbeitung und Waschmaschine.

Angewählte Module werden sofort in der Visualisierung angezeigt, so dass man eine Vorstellung davon bekommt, wie die Anlage später aussieht. Zu jedem Modul gibt es weitere Optionen, mit denen sich die Anlage individualisieren lässt: Schleifspindeln, Wasserstrahlbearbeitung, Werkzeugwechsler, Bürstenausführung und noch einiges mehr werden abgefragt und in der grafischen Darstellung berücksichtigt.

Mit eigenen CAD/CAM-Anwendungen, einem grafischen Prozess-Editor und einer Schnittstelle zum ERP-System wird die Integration auch softwareseitig unterstützt. Die Auswertung am Ende bietet eine Front- und eine Draufsicht der konfigurierten Linie. In den technischen Merkmalen finden sich sowohl die Angaben zu Länge, Höhe und Tiefe der Linie als die zulässigen Glasmaße, die damit verarbeitet werden können. Und nicht zuletzt sind alle verwendeten Module einzeln aufgelistet.

Wo ein Produktionsstandort nicht „auf der grünen Wiese“ komplett neu errichtet wird, sondern bestehende Anlagen umgerüstet oder erweitert werden sollen, kann die Anlage auch in die vorhandene Systemlandschaft („Brownfield“) integriert werden. Der Konfigurator bietet die Möglichkeit für zusätzliche Maschineneinläufe, jeweils vor der Kantenbearbeitung, der Innenbearbeitung oder der Waschmaschine.

So können etwa Werkstücke von anderen Stationen, wo beispielsweise spezielle Bearbeitungsschritte erledigt werden, durch die Waschmaschine der SPLITFIN-Linie geschleust werden. Auch die Software-Anwendungen zur Steuerung der Anlage sowie zur Produktionsüberwachung sind darauf ausgelegt, Maschinen und Anlagen von Drittherstellern mit einzubinden so die Integration im Leitstand zu vertiefen.

Gute Erfahrungen schaffen Vertrauen

Diese Software-Integration gehört zu den Erfolgsfaktoren von LiSEC im wettbewerbsintensiven Projektgeschäft. Häufig begründen Kunden ihre Entscheidung mit dem hohen Vertrauen in die Funktionalität der Applikationen. Dass die zentralen Anwendungen zur Überwachung des Produktionsstatus oder des Maschinenparks im

Brownfield tatsächlich zuverlässig arbeiten, spricht sich herum und öffnet Türen.

Die Produktqualität, die dieses Renommee begründet, kommt nicht von ungefähr. Denn was LiSEC von allen anderen Maschinenbauern unterscheidet ist die Anwendung im eigenen Haus. Ursprünglich als Glashersteller gegründet, wurde der Maschinenbau in der nunmehr fast 60jährigen Firmengeschichte inzwischen zur zentralen Säule des Geschäfts. Trotzdem ist das Unternehmen der Glasherstellung stets treu geblieben und hat diesen Bereich 2015 mit großen Investitionen weiter gestärkt.

Das Glass Forum am LiSEC-Firmensitz in Hausmening mit 10.000 m2 Produktionsfläche ist als Kompetenzzentrum konzipiert, in dem stets die neuesten Technologien aus dem eigenen Haus zum Einsatz kommen. Diese Anwenderperspektive ermöglicht es LiSEC, nicht nur Lösungen für jeden einzelnen Schritt in der Glasverarbeitung bereitzustellen. Sondern mit Blick auf die gesamte Anlage auch maschinenübergreifende Steuerungssoftware und Datenverarbeitung zu entwickeln, die zuverlässig funktioniert und einfach zu bedienen ist.

Fazit

Die Integration der einzelnen Fertigungsschritte in eine durchgängige Linie und die damit verbundenen Vorteile bei Datenerhebung, Anlagensteuerung und Auftragsbearbeitung bieten großes Potenzial bei der Verbesserung der Effektivität. Kürzere Durchlaufzeiten, geringeres Fehlerpotenzial und Ressourceneinsparungen tragen zu Kostensenkungen bei.

Diese Erfolge dürfen jedoch nicht teuer erkauft werden mit aufwändigen Konstruktionen, die hohe Entwicklungskosten erzeugen und später womöglich neuen großen Aufwand für Erweiterungen verursachen.

Modulare, konfigurierbare Lösungen tragen dazu bei, die Innovationssprünge in echte Wettbewerbsvorteile ummünzen zu können. Insbesondere dann, wenn das Software-Management nicht auf die Integration der einzelnen Module beschränkt ist, sondern auch die Integration weiterer Anlagenteile zuverlässig bewältigt.