Zur traditionellen Herstellung und Bearbeitung von Flachglas in Produktionsstraßen mit verschiedenen Stationen gibt es eine echte Alternative: die integrierte Fertigungslinie. Ein Vergleich zeigt auf, dass diese Produktionsweise vielfältige Ressourcen- und Kosteneinsparungen ermöglicht.

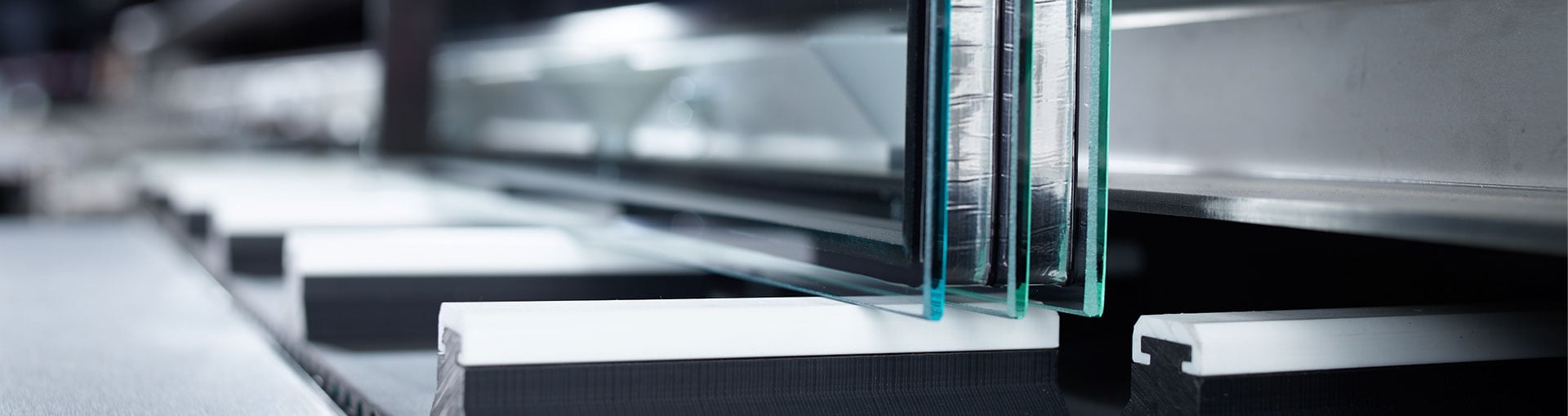

Glas ist ein besonders empfindlicher Werkstoff. So kommt es, dass trotz aller Automatisierungsbemühungen der Transport von einer Bearbeitungsstation zur nächsten nach wie vor mit hohem manuellen und zeitlichen Aufwand verbunden ist. Dabei kommt es immer wieder zu Beschädigungen oder der Zerstörung von Werkstücken. Dass es auch anders geht, zeigt die SplitFin-Anlage von LiSEC. Dabei handelt es sich um eine konfigurierbare Fertigungslinie, die alle benötigten Bearbeitungsstationen integriert.

Sinkender Personalaufwand

Auf der traditionellen Produktionsstraße braucht zunächst jede einzelne Bearbeitungsstation eigenes Bedienpersonal. Noch höheren personellen Aufwand erfordert der Transport der Glasprodukte von einer Station zur nächsten. Findet dabei noch ein Wechsel zwischen horizontaler und vertikaler Bearbeitung statt, kostet dies zusätzliche Mühe. Zum Teil müssen hier mehrere Tonnen Material pro Tag bewegt werden. Inzwischen wird es immer schwieriger, für diese körperlich anspruchsvolle Tätigkeit Mitarbeiter zu finden.

Ganz anders dagegen die Situation an der integrierten Fertigungslinie. Sie muss lediglich am Anfang bestückt und am Ende entladen werden. Dazwischen erfolgt der Transport mechanisch und automatisiert – also ohne zusätzliche Mitarbeiter. Lediglich Bedienpersonal zum Management der Anlage ist nötig, allerdings auch nur in reduzierter Zahl, da anders als an der Produktionsstraße hier das Bedienpersonal mehrere Bearbeitungsschritte flexibel betreuen kann.

Ressourcenschonend bei Strom und Wasser

Vergleicht man die SplitFin-Anlage von LiSEC mit anderen Maschinen, so zeigt sie scheinbar einen höheren Stromverbrauch. Der größeren nominalen Anschlussleistung steht allerdings ein deutlich höherer Durchsatz gegenüber. Umgerechnet auf das einzelne Produkt ist der Energieverbrauch daher geringer, oder umgekehrt: Mit der gleichen Menge elektrischer Energie kann die SplitFin-Linie mehr Produkte herstellen.

Um den hohen Wasserverbrauch der CNC-Bearbeitung einzudämmen, bietet LiSEC eine eigens konzipierte Wasseraufbereitungsanlage an, die zusätzlich um einen 1.200-l-Speicher ergänzt werden kann. Die Wasserreinigung erfolgt mit Hilfe eines Flockmittels, der entstehende Schlamm wird abgesondert. Die Aufbereitungsanlage versorgt alle relevanten Bearbeitungsstationen; auch Fremdmaschinen können daran angeschlossen werden.

Einfachere Infrastruktur hilft sparen

Lange Zeit galt in der Herstellung von Flachglas die Horizontale als „natürliche“ Ausrichtung der Scheiben – auch als es längst Maschinen gab, die eine Bearbeitung von hochkant aufgestellten Scheiben ermöglichten. Inzwischen hat ein Umdenken in der Branche eingesetzt, und immer mehr Hersteller greifen zu vertikal verarbeitenden Maschinen. Allein dieser Wechsel schafft bereits zusätzlichen Platz in der Fabrikhalle, da mit der vertikalen Bearbeitung weniger Grundfläche belegt wird.

Einzelne, getrennt voneinander angeordnete Bearbeitungsstationen belegen jedoch auch unter diesen Umständen noch unnötig viel Platz, denn es sind zusätzliche Maßnahmen nötig, um den Produktionsfluss zu organisieren. Dazu zählen beispielsweise Materialpuffer sowie zugehörige Roboter, die Unterschiede in den Durchlaufzeiten der einzelnen Stationen ausgleichen können.

Bei einer durchgängigen Fertigungslinie ist das nicht nötig, da der kontinuierliche Materialfluss über die integrierte Steuerung sichergestellt ist. Das zeitaufwändige Handling einer Fertigungsstraße entfällt, dadurch werden höhere Taktzyklen erreicht und die Durchlaufzeiten sinken. An dieser Stelle ist auch das geringere Risiko von Transportbeschädigungen zu berücksichtigen – ein Bruch, der den Neustart eines Auftrags nötig macht, kostet ja nicht nur aufgrund des verlorengegangenen Materials, sondern wirkt sich auch negativ auf die Bearbeitungszeit aus.

Als zusätzlichen Vorteil ermöglicht die SplitFin-Anlage optional den Einsatz eines Sorters. Der kann zum Beispiel beim Glaszuschnitt die Reihenfolge anstehender Arbeitsaufträge automatisiert so optimieren dass nur geringer Verschnitt anfällt.

Angesichts der aktuellen guten Baukonjunktur stehen viele Glashersteller vor der Aufgabe, ihre Kapazitäten auszuweiten. Platzsparende Fertigungsanlagen ermöglichen einen größeren Durchsatz auf gleicher Fläche. Dies ist deutlich günstiger als mit hohem Investitionsaufwand zusätzliche Fertigungsflächen zu schaffen oder diese anzumieten.

Nicht zu vergessen ist die einfachere Bedienung der integrierten Produktion. Die Anwendungen ermöglichen den Zugriff auf alle relevanten Informationen aus einem zentralen Datenspeicher heraus. Die Steuerung der verschiedenen Bearbeitungsschritte erfolgt ebenfalls zentral. So sinkt nicht nur der Personalbedarf. Auch der Aufwand für Schulung und Training für den einzelnen Mitarbeiter ist geringer.

Bessere TCO und höherer Deckungs-beitrag

Wie gezeigt, hat die integrierte Linie gegenüber einer traditionellen Fertigungsstraße Vorteile an zahlreichen verschiedenen Stellen. Dies macht sich sowohl kurzfristig bemerkbar, wenn man die Investitionskosten dem möglichen Deckungsbeitrag gegenüberstellt, als auch bei der Berechnung der Gesamtkosten über den gesamten Lebenszyklus (TCO).

Die folgende Beispielrechnung legt eine SplitFin-Basismaschine zugrunde, die zur Herstellung von Glastüren (2.000x1.000x10mm, Kante poliert, 2x Mickey Mouse, 2x Griffbohrung) genutzt werden soll. Bei Volllast mit einer angenommenen Netto-Betriebszeit von knapp 1450 Stunden pro Jahr (im 1-Schicht-Betrieb) können darauf rund 32.000 Türen produziert werden, im 2-Schicht-Betrieb entsprechend doppelt so viel. Daraus ergeben sich dann folgende Kostenanteile in der TCO-Berechnung:

| 2-Schicht-Betrieb |

1-Schicht-Betrieb |

|

| Abschreibung: | 19 % | 17% |

| Finanzierungskosten: | 5% | 8% |

| Energie und Druckluft: | 6% | 6% |

| Instandhaltung: | 10% | 16% |

| Werkzeugkosten: | 14% | 12% |

| Arbeitskosten: | 43% | 36% |

| Raumkosten: | 2% | 3% |

| Andere Kosten: | 1% | 2% |

In absoluten Zahlen ergibt sich eine spürbare Reduzierung der TCO-Stückkosten. Für den 2-Schicht-Betrieb kann diese um bis zu 50 Prozent unter denen der Fertigung auf einer traditionellen Produktionsstraße liegen.

Die Berechnung des erzielbaren Deckungsbeitrags ist natürlich stark davon abhängig, welche Preise im angespannten Wettbewerbsumfeld erzielt werden können. Setzt man als Umsatz den Wertschöpfungsanteil der Bearbeitung ohne Materialpreis und Härten an, ergibt sich unter den oben genannten Bedingungen schon beim 1-Schicht-Betrieb ein deutlich positiver Deckungsbeitrag bereits im ersten Jahr.

Fazit

Sei es für die nötige Kapazitätsausweitung oder im Rahmen einer anstehenden Ersatzinvestition für Anlagen, die ihren Lebenszyklus erreicht haben: eine Umstellung des Produktionsprozesses auf eine integrierte Fertigungslinie lohnt sich sowohl aus strategischer wie aus betriebswirtschaftlicher Sicht.

Aus dem geringeren Ressourcenverbrauch lassen sich bereits heute entscheidende Kostensenkungen realisieren. Bezieht man mögliche Entwicklungen für den zehnjährigen Abschreibungszeitraum mit ein, drohen vor allem bei Energiekosten weitere Steigerungen oder gar Aufschläge, um den CO2-Ausstoß zu lenken.

Aber auch der höhere Automatisierungsgrad, der mit geringeren Personalkosten, einem sinkenden Risiko für Beschädigungen beim internen Transport und verbesserten Steuerungsmöglichkeiten einhergeht, wirkt sich positiv auf die Kalkulation aus. Denn die nötigen Investitionen amortisieren sich in überschaubarer Zeit.