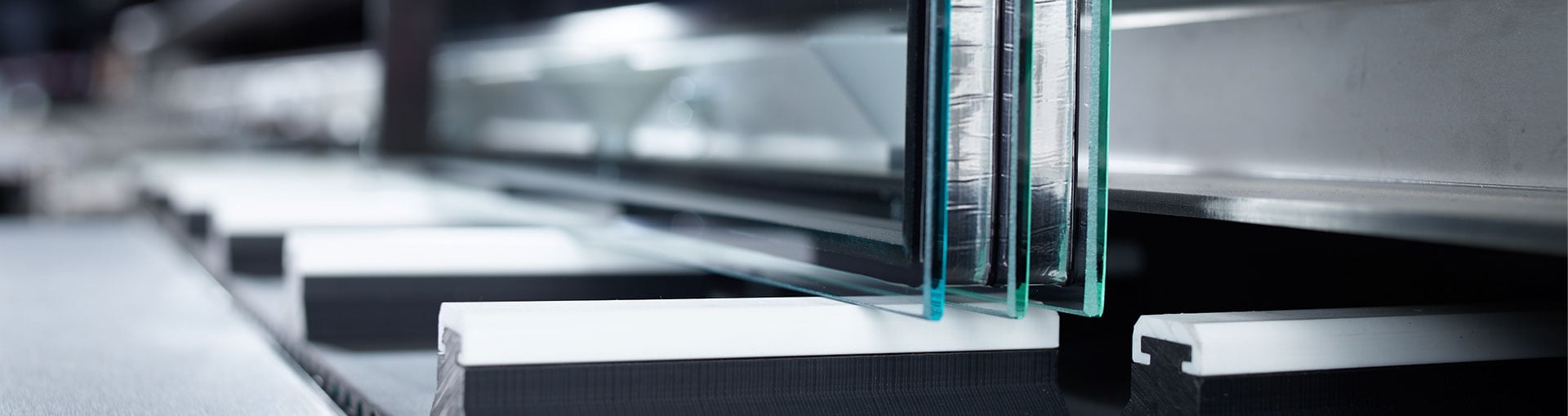

Aufgrund der spezifischen Eigenschaften von Verbundsicherheitsglas (VSG) sind auch bei der Verarbeitung dieses Werkstoffs eine Menge Faktoren zu beachten. Schließlich müssen die in Form gebrachten Teile nicht nur sehr hohe qualitative und funktionale Standards erfüllen, in den meisten Fällen sind auch die ästhetischen und visuellen Anforderungen an die fertigen Produkte enorm hoch. Beim Schneiden von VSG spielen daher auch die eingesetzten Anlagen und das Werkzeug eine elementare Rolle, wenn es darum geht, beste Ergebnisse zu erzielen.

In diesem Blogartikel beschäftigen wir uns im Detail damit, worauf beim Umgang mit den jeweiligen Maschinen und Werkzeugen zu achten ist.

„Wenn das Schneidrad stumpf ist oder den falschen Winkel hat, dann hilft die beste Maschine nicht.“

Die drei wesentlichen Werkzeuge beim Schneiden von VSG sind das Schneidrad, die Brechrolle und die Folienschneidklinge. Diese drei müssen nicht nur einzeln für sich in bestem Zustand, sondern auch im Zusammenspiel miteinander optimal aufeinander abgestimmt sein. Natürlich ist auch eine entsprechende und regelmäßige Wartung der einzelnen Werkzeuge notwendig, um Verbundglas fach- und sachgerecht schneiden zu können.

1. Schneidrad

Das Schneidrad ist beim Glasschneiden die Verbindung zwischen Maschine und Werkstoff und somit die wichtigste Komponente. Grundsätzlich gilt: Nur das richtige Schneidrad mit dem richtigen Winkel und gut geölt singt der Schnitt – das heißt, es schneidet optimal. Es ist tatsächlich so: Wenn sich das Schneidrad sauber und ordentlich über die harte Glasoberfläche bewegt, hat der Profi-Glasschneider Gesang in den Ohren. Ein sauberer Schnitt ist die Voraussetzung dafür, dass sich das Glas anschließend auch wie gewünscht brechen lässt. Da sich auch Schneidräder irgendwann abnutzen, ist es unbedingt erforderlich, diese regelmäßig auf ihren Zustand hin zu überprüfen.

Tipp: Unsere Anlagen zeichnen für jedes verwendete Schneidrad automatisch den Verbrauch auf und geben entsprechend Meldung, wann ein Schneidradewechsel erforderlich ist.

Die Charakteristik der Schliffe wird je nach Feinheit in Active (A), Basic (B) oder Contact Plus (CP) unterteilt.

- Active: Schliff für Standard und Low-e-Gläser

- Basic: Schliff für dünne Gläser oder Spiegel

- Contact Plus: Schliff für erhöhte Schneiddrücke – speziell für Sonderformenschneiden und Randanschnitte

Um einer sogenannten Ausmuschelung der Ritzfurche vorzubeugen, ist außerdem darauf zu achten, dass immer ausreichend Schneideöl verwendet wird und der Winkel des Schneidrades optimal gewählt wird.

Das Schneideöl erfüllt eine ganz besondere Funktion. Da Glas im Grunde eine Art polykristalline Flüssigkeit ist, neigen die beim Schneiden entstehenden Mikrorisse dazu, wieder zusammen zu wachsen bzw. „zuzuheilen“. Das Schneideöl füllt diese Mikrorisse und verhindert diesen Prozess, sodass das Glas anschließend einwandfrei und mit viel weniger Kraft- und Energieaufwand gebrochen werden kann.

Darüber hinaus müssen auch der Druck bzw. die Schneidkraft, die Schneidgeschwindigkeit und die Beschleunigung an das jeweilige Glas angepasst werden.

Hier ein paar Faustregeln für einen sauberen Schnitt:

- Je dünner das Glas,

- desto spitzer der Winkel (135° – 90°),

- desto geringer der Druck bzw. die Schneidkraft (60 N – 10 N) und

- desto feiner der Schliff.

- Je dicker das Glas,

- desto stumpfer der Winkel (135° – 165°),

- desto höher der Druck bzw. die Schneidkraft (60 N – 250 N) und

- desto grober der Schliff.

Wenn all diese Parameter berücksichtigt wurden, steht einer schönen, glatten Schnittkante nichts im Weg.

Tipp: Achten Sie beim Kauf von Schneidrädchen darauf, dass diese bereits sachgemäß von einem Profi eingefahren wurden! Denn durch das Einfahren werden die zukünftigen Laufmeter jedes Schneidrädchens geprägt – was natürlich die Schnittqualität entscheidend beeinflusst.

Aufgrund unseres jahrzehntelangen Know-hows als Erstausrüster vertrauen wir auf die Hartmetall-Schneidrädchen Cutmaster Gold des Herstellers. Diese sind mit einer Titannitrid-Beschichtung (TiN-Beschichtung) versehen und zeichnen sich durch eine enorm hohe Lebensdauer aus. Zudem sind sie bereits eingefahren und ermöglichen einen sehr stabilen, gleichbleibenden Schneidprozess.

2. Brechrolle

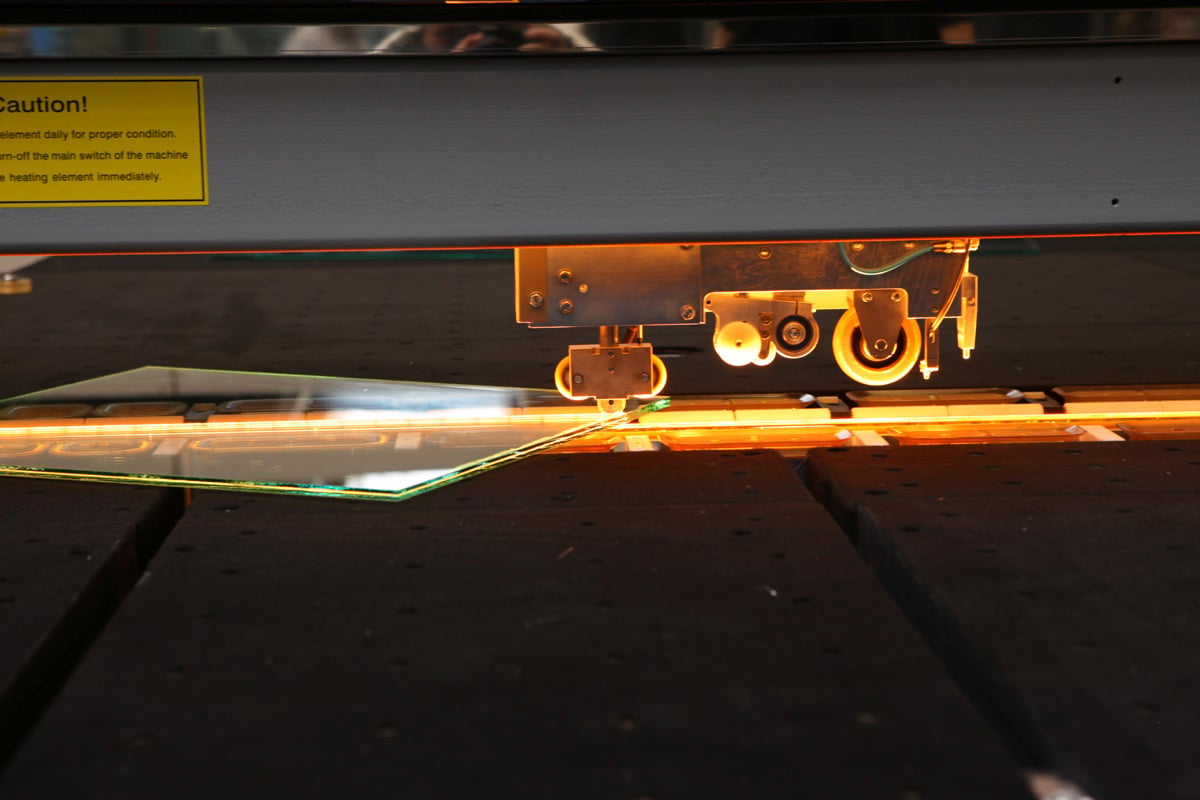

Im nächsten Arbeitsschritt des Glasschneidevorgangs kommt die Brechrolle zum Einsatz. Diese befindet sich direkt am hinteren Schneidkopf und wird nach dem Schneiden des Glases mit einem bestimmten Druck auf die Ritzkante aufgesetzt, um das Verbundglas zu brechen – dabei gilt: Wenn die Brechrolle an der Oberseite des Verbundglases entlang läuft, wird das untere Glas gebrochen – läuft sie auf der Unterseiten, dann wird das obere Glas gebrochen. Hier ist vor allem eines wichtig: die richtige Geometrie der Brechrolle! Denn diese muss exakt über die Risskante des Glases fahren.

Tipp: Verwenden Sie Brechrollen von LiSEC. Diese haben wir über die Jahrzehnte stetig weiterentwickelt und sie verfügen dadurch über die optimale Geometrie für jeden Einsatz. Und bedenken Sie: Auch Brechrollen nutzen sich ab und müssen entsprechend gewartet werden. In der LiSEC-Wartungsempfehlung (Betriebsanleitung) finden Sie alle nötigen Details dazu.

3. Folienschneidklinge

Last, but not least, muss noch die PVB-Folie des Verbundglas-Sandwiches geschnitten werden. Dazu wird eine Folienschneidklinge eingesetzt, die nach den Schneidrädchen das zweitwichtigste Tool beim Glasschneiden darstellt. Besonders wichtig ist, dass die Folienschneidklinge nicht nur sehr scharf, sondern auch in einem einwandfreien Zustand sein muss, damit die Folie sauber entlang der Glaskante geschnitten wird und somit der sogenannten Delamination vorgebeugt wird.

Im schlimmsten Fall kann die Glaskante zerstört werden, wenn sich die Folienschneidklinge in einem schlechten Zustand befindet. Aufgrund unseres Strebens nach ständiger Verbesserung von Prozessen, haben wir all unser Know-how eingesetzt, um eine Klinge zu finden, die optimale Schneidergebnisse liefert und dabei auch noch eine hohe Haltbarkeit aufweist.

LiSEC setzt daher auf eine runde Klinge. Der Vorteil: Jede Klinge nützt sich im Laufe eines Einsatztages ab. Im Gegensatz zu herkömmlichen Klingen kann die runde Klinge problemlos bis zu dreimal nachjustiert/nachgedreht und somit geschärft werden, bevor sie dann endgültig ausgetauscht werden muss.

Tipp: Kontrollieren Sie nach jedem Schnitt, ob die Folienschneidklinge noch in einem guten Zustand ist! Die Kontrolleinrichtung von LiSEC „Automatische Klingenkontrolle“ hilft Ihnen dabei enorm, denn sie meldet automatisch, wenn die Klinge abgenutzt oder gar gebrochen ist.

Conclusio

Wer beim Schneiden von Verbundglas beste Ergebnis erzielen möchte, der braucht nicht nur professionelle Maschinen und Werkzeuge, sondern muss auch dafür sorgen, dass alle Komponenten für den jeweiligen Einsatz optimal aufeinander abgestimmt und entsprechend gewartet sind. Das heißt Schneidräder und Folienschneidklingen müssen stets scharf und in einwandfreiem Zustand sein und die Brechrolle muss die passende Geometrie aufweisen.